병원균 검출이나 암세포 진단용 미세유체 칩은 액체 시료를 걸러내는 나노박막과 시료의 흐름을 제어하는 동력장치나 화학적 자극 등이 필요합니다. 하지만 매번 필터용 미세 박막을 새로 제작하거나 자극 조절 실패로 시료가 손상되는 등의 문제가 잇따르고 있다고 하는데요.

오늘 인터뷰에서 만나 보실 김태성 교수(UNIST 기계공학과)는 시료 손상 없이 미세유체칩 내부의 액체(용매) 증발 현상만으로 약물, 신경전달 물질, DNA 조각과 같은 저분자(small molecule) 물질의 투입을 조절할 수 있는 새로운 기술을 개발했습니다. 미세 유체 역학, 바이오 멤스에 대해 이야기해보도록 하겠습니다.

1. 현재 교수님께서 하고 계시는 주요 연구에 대한 간단한 소개 부탁드립니다.

미세유체 및 나노메카트로닉스 연구실은 크게 세 가지 연구 분야에 집중하고 있습니다.

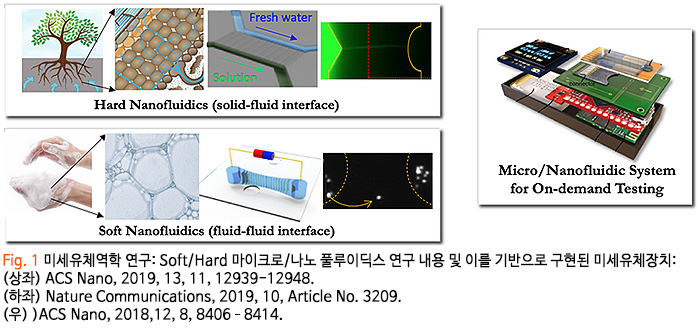

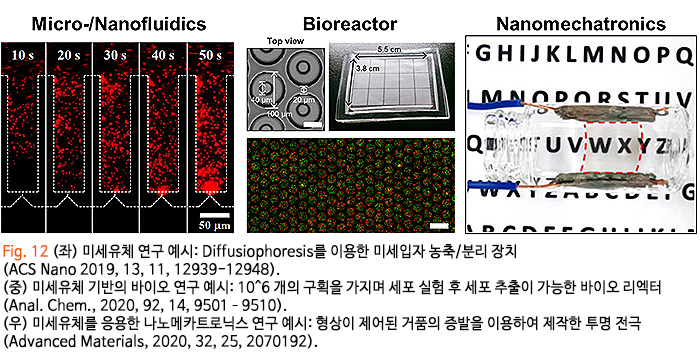

첫번째는 미세유체역학 분야입니다. 마이크로 및 나노 스케일에서의 유체역학적 현상을 이해하고 메커니즘을 분석하며, 더불어서 다양한 유체역학적 플랫폼 상에서 미세입자나 저분자의 전달 물리현상을 관찰하고 제어하려는 연구를 수행하고 있습니다. 매크로 유체시스템에서는 주로 압력, 중력이 유체 점성과 경쟁하며 유동을 만들어 내지만, 마이크로/나노 스케일에서는 전기적, 화학적, 열적, 광학적 외부장 등 매크로 스케일에서는 무시되던 다양한 외력이 미세유체 유동에 큰 영향을 미치게 됩니다. 이런 이유로 가장 기초적인 연구 분야이면서 동시에 굉장히 다채롭고 흥미로운 새로운 연구분야라 할 수 있습니다

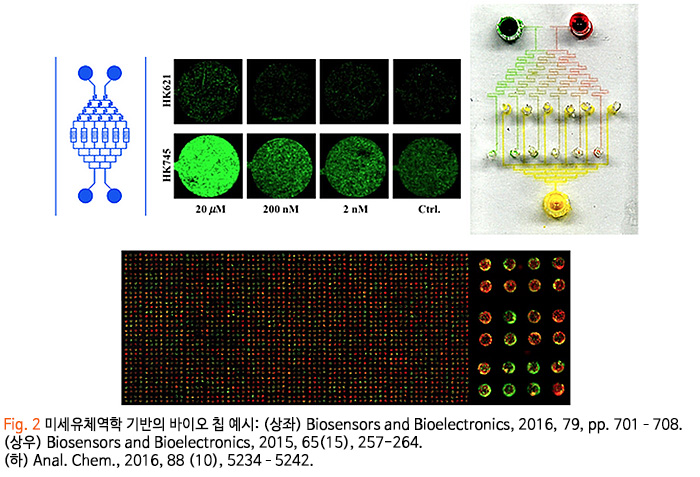

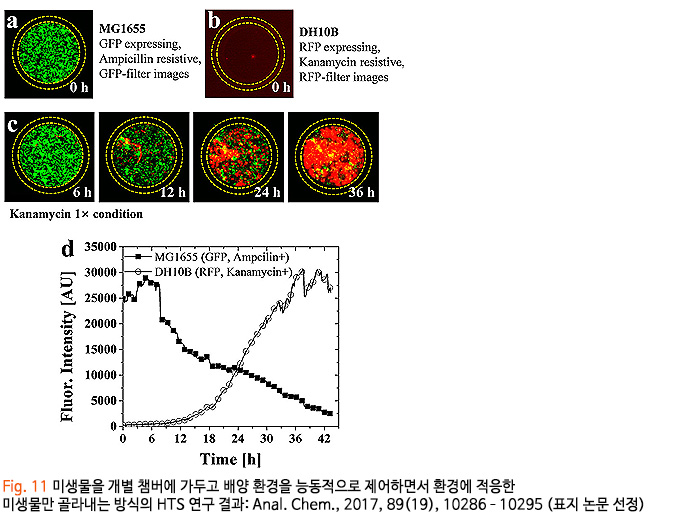

두번째는 미세유체역학 기반의 바이오 칩 분야입니다. 미세유체역학 기반의 바이오칩 연구의 경우 고집적, 대량처리, 능동제어, 단일 세포 구획 등의 장점을 가집니다. 이런 이유로 미세유체역학 기반의 바이오 센서 칩, 바이오 리엑터 장치, 세포 어레이 시스템 개발에 중점을 두고서 연구를 수행하고 있습니다 (Fig 2). 세포 실험이 여전히 수십 개의 구획에 손수 피펫팅을 하여 화학환경을 조성하고 실험이 이루어진다는 점을 극복하고자, 기존의 96-well 세포 배양 디쉬 크기에 106개 이상의 독립된 구획을 가진 바이오칩을 제작하고, 칩 상의 세포 배양 환경을 자유롭게 조절하고, 장시간 배양하여 타겟 세포를 칩 바깥으로 추출까지 할 수 있는 바이오 칩을 개발하였습니다. 앞으로는 이 칩을 더 개선하여 미생물 세포 뿐만 아니라 다양한 동물 세포의 능동 배양 칩으로 개발하고 임상에 적용할 수 있도록 연구를 꾸준히 진행해 나갈 계획입니다 (Fig 2, 하).

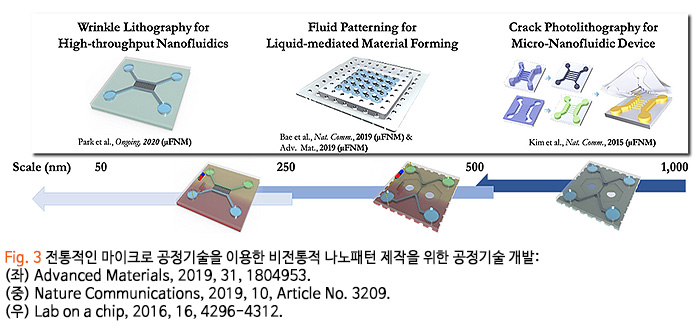

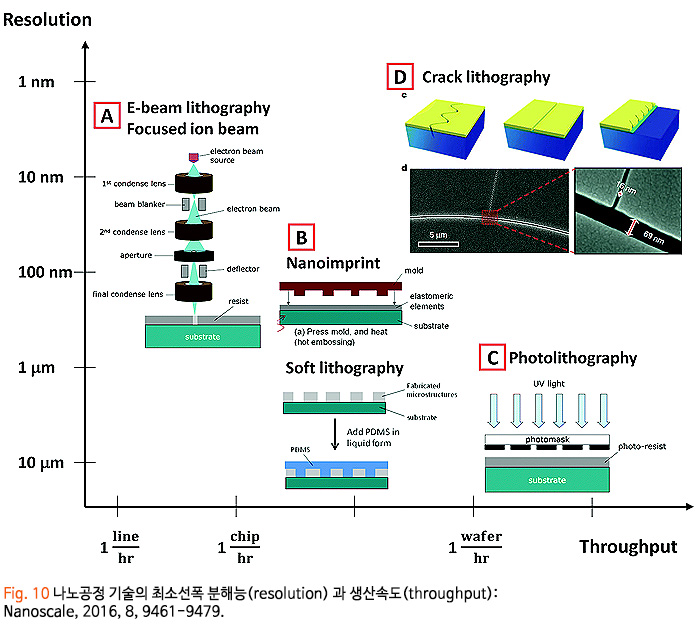

세번째 연구 분야는 나노공정 및 나노메카트로닉스 분야입니다. 미세유체역학을 연구하기 위해선 나노스케일의 구조를 제작해야 합니다. 대부분의 상용 나노 공정은 제작 비용 뿐만 아니라 제작 시간 그리고 시간당 제작 가능한 디바이스의 수(yield)에 큰 제약이 있어서 소량생산이 필요한 연구실 규모의 연구에서는 아직도 접근성과 수월성이 낮다고 할 수 있습니다. 이를 극복하고자 접근성과 신뢰성이 높은 마이크로 공정기술만으로 나노 구조를 제작하기 위한 다양한 마이크로 플랫폼을 개발해 오고 있습니다 (Fig 3).

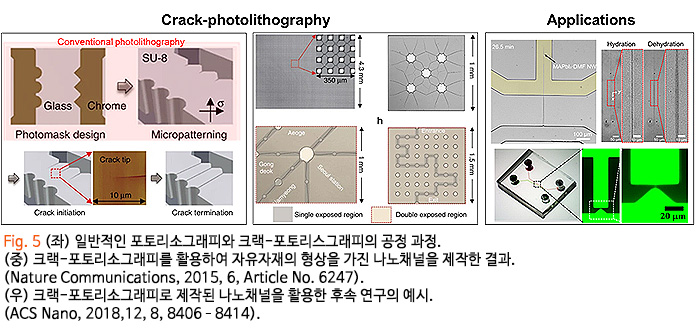

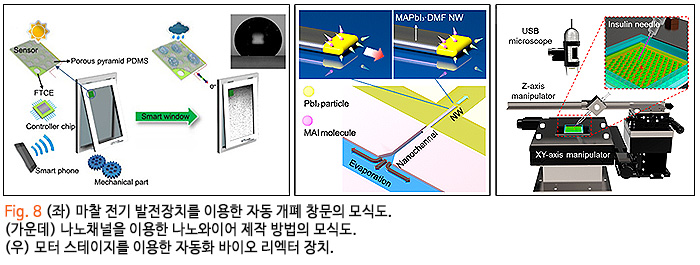

1차원 나노채널 제작을 위한 1세대 크랙포토리소그래피 기술(Crack Photolithography, Nature Communications, 2015, 6, Article No. 6247), 2세대 거품기반 유체 패터닝을 통한 다양한 2차원 나노공정 기술, 그리고 3세대 주름을 이용한 대량 나노채널 제작(Winkle lithography)에 이르기 까지, 마이크로 공정 기술의 응용 만으로 다양한 크기, 다양한 재료의 나노 구조을 제작하고 있습니다. 이외에도, 미세유체 칩 내부에서 정밀하게 유동을 집속시켜 나노 섬유를 제작하기도 하며, 잉크젯 프린팅을 통해 위조방지 패턴을 제작하는 기술도 개발하였습니다. 이러한 기술을 통칭하여 ‘비전통적 나노 공정기술’이라 하고 이를 기반으로 다양한 플랫폼을 제작하여 나노스케일의 유체역학을 이해하고 다시 이를 비전통적 나노 공정기술 개발에 활용하는 선순환적인 연구 분야라고 할 수 있습니다.

2. 최근 시료 손상 없이 미세 유체칩 내부의 액체(용매) 증발 현상만으로 약물, 신경전달 물질, DNA 조각과 같은 저분자(small molecule)물질의 투입을 조절할 수 있는 새로운 기술을 개발하셨는데요. 기존의 방식과 어떻게 다른지 자세한 설명 부탁드립니다.

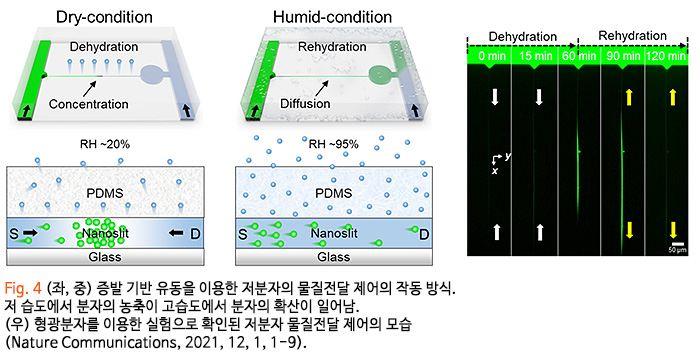

기존의 미세유체 저분자 물질전달 제어는 수 나노 혹은 그 이하의 분자들을 제어하기 위해 주로 수 나노 크기의 공극을 이용한 기술이 개발되어 왔습니다. 나노 공극을 가진 멤브레인은 주로 에너지 변환을 위한 박막으로 활용되며 전기, 빛, 화학 물질에 반응하게 설계되어 외부 상황에 따라 열고 닫히는 분자 게이트로도 응용되고 있습니다. 하지만 이러한 멤브레인을 미세유체 장치에 적용하여 연구에 활용하기엔 문제가 많습니다.

기본적으로 2D 구조인 멤브레인을 미세유체 장치와의 결합하는 데 필요한 복잡한 공정과 그로 인한 재현성 문제, 그리고 기초적인 연구를 위한 단일 공극제작이 어렵다는 문제가 있습니다. 이러한 이유로 우리 연구실에선 나노채널을 이용한 저분자 물질전달 제어가 미세유체에 활용될 여지가 많은 방법이라고 판단하였습니다.

더 나아가, 고에너지원을 사용하는 방법을 배제하여 샘플에 손상 혹은 변형을 일으키지도 않으며, 휴대성, 단순함을 가지는 물질전달 제어 방법을 개발하기 위해 노력하였고 증발 기반 유동을 통하여 습도 환경을 조절하는 것만으로 저분자의 물질전달을 제어할 수 있는 기술을 개발하였습니다.

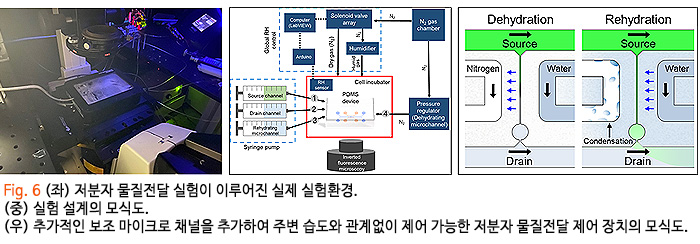

장치는 크랙-포토리소그래피로 제작된 마이크로/나노 복합 채널을 나노 공극을 가진 폴리머로 소프트 리소그래피하여 제작하였습니다. 나노채널 벽면에서 일어나는 증발로 인해 나노채널 양 끝에서 중심으로 향하는 ‘증발 기반 유동‘이 생성되는데 나노채널의 경우 표면적이 부피에 비해 상대적으로 크기 때문에 저분자의 확산을 제어할 정도의 유속을 가진 유동이 발생하게 되고 이를 활용하여 습도 환경을 조절함으로써 저분자의 거동을 제어하는 미세유체 장치로 활용할 수 있었습니다.

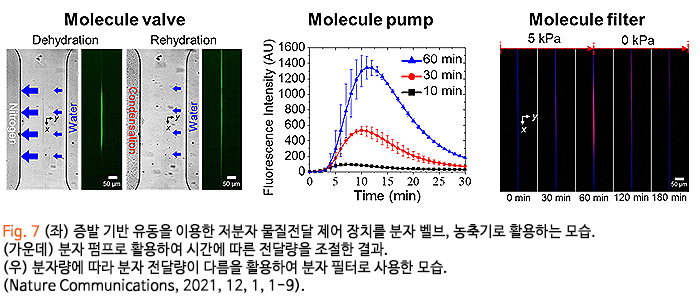

저분자의 대표적인 예인 형광분자를 활용하여 저분자의 거동을 시각화하고 정량화 하여 효과적인 저분자 물질전달 제어가 가능함을 하였습니다. 형광분자의 분자량에 따라 확산 거동이 달라져 제어 조건의 변화가 필요하다는 점도 흥미로운 점입니다.

3. 크랙-포토리소그래피를 통해 쉽게 제작 가능하다고 말씀하셨는데요. 크랙-포토리소그래피가 무엇인지 궁금합니다.

일반적으로 크랙은 재료가 깨어지는 현상으로 주로 피할 수 없거나 원하지 않는 물리 현상이라 할 수 있습니다. 기존의 포토리소그래피는 실리콘 웨이퍼 위에 포토레지스트를 도포한 다음 포토레지스트에 따라 적절한 방식의 노광를 통하여 실리콘 웨이퍼 상에 마이크로 패턴을 제작하는 방법입니다. 일반적인 포토리소그래피 공정은 마이크로미터 이하의 구조물을 제작할 수 없다는 단점이 있습니다.

이를 해결하기 위해 Electron Beam(E-beam) 혹은 Focused Ion Beam(FIB) 등의 에너지 빔 공정 기술들이 개발되었으나 마이크로/나노가 혼재된 구조를 필요로 하는 미세유체 연구에 사용되기에 힘든 부분이 있습니다. 마이크로 패턴을 제작할 포토리소그래피 공정에 이어 나노 패턴을 제작할 에너지 빔 공정을 추가로 진행해야 하므로 연속된 두 번의 공정이 필요하며, 공정속도, 생산량, 비용적인 문제가 있습니다. 이에 우리 연구실에서 기존 포토리소그래피 공정에서 노광 과정 한번을 추가하는 것만으로 마이크로/나노 패턴이 혼재된 미세유체 장치를 제작할 수 있는 공정 기술을 개발하였습니다.

마이크로 패턴이 생길 부분에 기존의 포토리소그래피 과정을 거치고 포토레지스트를 현상시키기 전에 나노 패턴이 생기기 원하는 부분을 제외한 곳에 추가적인 자외선 노광 작업을 해주게 되면 현상 단계에서 상대적으로 단단하지 못한 영역에 크랙이 발생하게 되고 따라서 마이크로 채널과 나노 패턴이 동시에 생성되게 되는 기술입니다. 따라서 저희는 마이크로/나노 혼재 패턴을 제작할 때 필요한 연속된 공정을 하나의 공정으로 단순화하여 공정속도를 향상하면서 비용도 절약하고 소프트 리소그래피(soft lithography)를 이용한 대량 복제할 수 있는 공정을 개발하였습니다.

이 공정기술을 토대로 우리 연구실은 나노유체역학 연구를 수행할 수 있는 획기적인 플랫폼을 보유하게 되었고 대부분의 나노유체 관련 연구에 크게 활용하고 있습니다. 예를 들어 나노와이어 제작, Diffusiophoresis 플랫폼 개발, 그리고 증발을 이용한 소분자 물질전단 제어에 이르기 까지, 다양한 연구성과 도출에 활용되어 이 기술의 핵심 가치를 확인할 수 있었습니다.

4. 증발 기반 유동 연구는 온도, 습도 등의 환경이 매우 중요할 것 같습니다. 어떤 환경 조건에서 연구가 진행되나요? 환경적 제약은 없는 건가요?

질문해주신 것처럼 온도와 습도는 증발에 매우 중요한 요소입니다. 기본적으로 모든 실험은 온도 습도 조절이 가능한 stage-top incubator 내에서 수행되었습니다. 온도는 인큐베이터와 연결된 온도 조절장치로 상온으로 유지되며 습도는 센서값에 따라 목표 습도를 맞추기 위해 건조한 질소가스, 습한 질소가스를 주입하는 장치를 설계하여 조절하였습니다. 연구의 초기모델에선 외부 습도에 반응하게 설계되어 미세유체 칩의 주변 전체의 습도를 일정하게 유지해야 한다는 단점이 있었습니다.

이를 극복하고자 저희는 추가적인 보조 마이크로 채널 두 개를 추가한 디자인을 설계하여 보조 채널의 질소의 압력만으로 증발량을 제어하는 장치를 제작할 수 있었습니다. 설계를 발전시킨 뒤에도 장치의 반응속도 향상과 데이터의 오차를 줄이기 위하여 항상 습한 환경을 유지하였지만, 활용 면에선 주변 습도를 제어할 필요 없음을 확인하였습니다. 마지막으로 후속 연구로 개발 중인 장치에선 증발이 일어나는 채널의 윗면을 제외한 모든 부분을 플라스틱 소재로 만들어 보조 채널의 상태에 즉각적으로 반응하도록 설계하여 반응속도를 초 단위로 낮추고 주변 습도의 조절이 필요 없는 장치를 개발하고 있으며 성능 평가 중입니다.

실제로 실험실 외부환경에서 사용될 수 있도록 제약들을 하나씩 제거해나가는 것이 우리 연구가 나아가야 할 방향이라고 생각하고 있습니다. 현재는 이를 이용하여 바이오센서를 개발 중에 있으며, 향후에는 동종 혹은 이종의 다양한 나노입자의 자가정렬을 이용한 나노공극(nanopore), 나노접점(nano junction)을 제작하고 소분자/이온 등의 전달현상 연구와 제어에 활용할 계획입니다.

5. 미세 유체 환경에서 저분자 전달 제어기술은 바이오 분야뿐만 아니라 에너지 합성, 담수화 분야에서도 주목받는 파급력 있는 연구라고 하셨는데요. 구체적으로 어떤 분야에서 활용이 되는 건가요?

앞서 말씀드린 것처럼 기존의 미세유체 상의 저분자 물질전달 제어기술은 정밀한 외부에너지원이 필요하다는 점에서 고가의 장비가 결합 된 장치로 제한될 수밖에 없었습니다. 이 때문에 미세유체의 핵심 가치인 ’Lab-on-a-chip‘보다 실험실 밖에서 사용할 수 없는 ’Chip-in-a-lab’에 가까운 기술들이 많이 개발되고 있습니다. 물론 기존의 기술들이 성능 면에서 확실한 발전을 이루어 실제로 왔지만, 저희 연구실에선 성능의 발전보다 ‘Lab-on-a-chip’ 즉 휴대성, 간편함, 현장성을 갖춘 미세유체 기술이 세상에 더 큰 기여 수 있을 것이라는 믿음을 갖고 있습니다.

이러한 생각을 바탕으로 우리는 실험실 밖에서 정밀한 전자장비 없이 압축 가스와 압력 조절기만 있다면 작동할 수 있는 물질전달 제어 장치를 개발하고자 하였던 것입니다. 그뿐만 아니라 제어 기작이 단순하다는 점이 오히려 다양한 활용으로 이어질 수 있다는 점을 이번 연구를 통해 배우게 되었습니다. 단순히 분자의 확산을 차단하는 것만으로 분자 농축기, 분자 벨브로 사용 가능하며 농축시간을 조절함으로써 분자 펌프로도 활용 가능하다는 것을 확인하였습니다.

더 나아가 나노채널의 증발량을 질소 주입압력으로 조절하여 분자량에 따라 확산속도가 다른 두 개의 분자의 혼합물이 필터링 되어 확산속도가 빠른 분자만 나노채널을 통과하게끔 하는 분자 필터로도 활용할 수 있었습니다. 성능 면에서 각각의 목적에 특화된 설계와 조건을 정립 해야 할 필요가 있지만, 외부 전자장비의 도움 없이 다양한 활용이 가능하다는 점에서 파급력 있는 연구 결과일 것으로 판단하고 있습니다. 구체적으론 저분자의 물질전달 제어가 필요한 약물전달연구, 바이오센싱 분야에 적용 가능 할 것입니다. 또한 분자 및 이온 특성별 분리나 농축을 통하여 해수 담수화에도 분자 필터로 활용되어 에너지 변환 장치 개발에 핵심적인 기여를 할 수 있을 것으로 예상합니다.

6. 자가 동력원 이용센서 및 그 센서의 제조방법, 마찰 전기를 이용한 발전장치 및 그 발전 장치의 제조방법, 나노와이어 제조장치 및 이를 이용한 나노와이어의 제조방법, 미생물 배양장치의 사용방법 등 특허를 내신 게 굉장히 많은데요. 특허에 대해서도 이야기를 해주세요.

대부분의 미세 유체 장치는 외부의 에너지원에 의존하게 됩니다. 하지만 에너지원이 부족하거나 재충전이 수월하지 않은 오지나 극한 환경에서도 미세 유체 칩의 동작을 위해서 고안한 아이디어가 마찰전기를 이용하는 것입니다. 마찰전기는 다양한 외부의 물리적 자극을 전기에너지로 전환해서 필요한 순간에 미세 유체 칩 구동에 이용하는 방식입니다. 최근에 마찰 전기와 미세유체 칩 기술을 융합하면 화학적 생물학적 센싱 메커니즘으로 이용될 수 있다는 연구 내용을 Advanced Materials (2021년)에 초청 리뷰 논문으로 발표하였습니다.

이와 같이 미세유체역학 연구는 블루오션에 해당하는 새로운 연구 분야임과 동시에 융합으로 상당한 잠재력을 높일 수 있는 매력적인 분야라고 할 수 있습니다. 이런 배경으로 깊이 있는 미세유체역학 연구 성과뿐만 아니라, 타 분야와의 전략적인 융합으로 독창적인 연구성과가 특허로 연결되는 경우가 많습니다. 미세유체를 이용하여 개발한 새로운 나노구조 제작기법이 주로 많은 특허로 이어졌고, 마찰 전기를 이용한 다양한 센서 개발이나, 나노선 제작 등의 기술도 특허로 등록되었습니다.

특히 우리 연구실에서 꾸준히 개발해오고 있는 미생물 배양장치도 특허 출원과 등록으로 이어져, 기술 이전 혹은 창업에 필수적인 역할을 해 줄 것으로 기대하고 있습니다. 앞으로도 꾸준히 핵심원천 특허 출원과 더불어 기 출원된 특허를 보완하는 연구를 수행할 계획입니다. 이렇듯 핵심원천 기술과 보완 요소기술이 체계적으로 통합되면 시스템 구축이 가능할 것이고 이렇게 개발된 새로운 시스템은 기술이전이나 창업 아이템으로서 큰 가치를 지닐 것이기 때문입니다.

7. 가장 기억에 남는 특허가 있다면.

상용화에 성공한 대표적인 멤스 기술 중 하나는 잉크젯 프린팅 노즐입니다. 대략 7 μm 직경의 노즐로 부터 수 μm 직경의 액적(10 pL droplet)을 위하는 위치에 ±1 μm 오차로 사용자의 요구에 맞추어 분사해 주는 프린팅 기술은 나노패턴이나 구조를 쉽게 제작할 수 있는 아주 유용한 장비입니다 (예, Dimatix Materials Printer, DMP-2850, Fuji Film, USA). 잉크로는 용매에 살아있는 세포나 나노입자를 이용할 수 있으며, 극히 작은 액적 내에서도 복잡한 유체유동이 발생하고, 특히나 기판의 온도와 주변 습도에 크게 영향을 받는다는 것을 실험과 해석을 통하여 밝혀내었습니다.

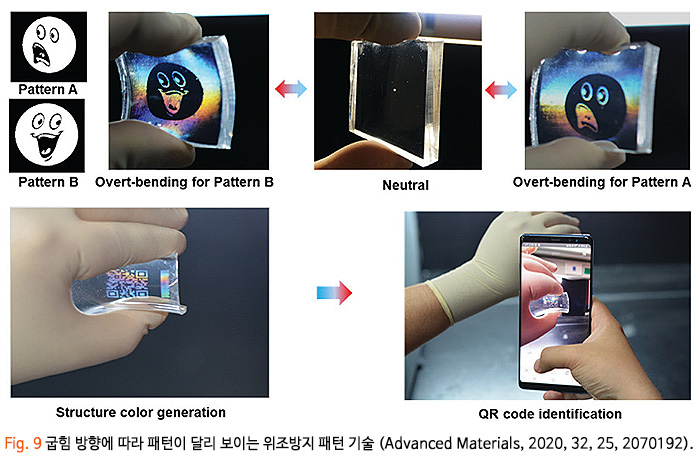

또한 액적 내 나노입자의 자가정렬 구조를 제어할 수 있는 여러 공학적 파라미터를 찾아내었고, 이를 이용하여 광학적으로 다른 특성을 띄는 나노 패턴이나 구조를 수월하게 제작할 수 있었습니다. 이후 프린팅 방법을 더욱 정교하게 제어하여 실리카 나노입자를 투명한 폴리머 내에 완전히 함몰시키면 아래 그림 9의 중간에 있는 사진과 같이 패턴을 완전히 숨길 수 있음을 알아내었습니다. 다시 이 폴리머를 한 방향으로 굽히면 구조색이 발현되고 반대 방향으로 굽히면 다른 패턴이 드러나거나 혹은 완전히 사라지도록 할 수도 있습니다.

이 결과는 분명 위조방지 필름으로서 활용성이 매우 높으리라 판단하여 색이 발현되는 원리는 알아내고자 수년 동안 많은 노력을 기울였고 여러 동료들과의 공동연구도 진행하면서 다양한 가설을 검증하는 시간을 가졌었습니다. 실험적으로는 잘 구현이 되었지만, 이 현상을 정확하게 설명할 수 있는 이론적인 모델을 세우지 못하였고 그 핵심 메커니즘을 찾아내는데 상당한 시간을 쏟은 것으로 기억합니다.

어느 순간 줄곧 색의 발현은 나노입자에서 기인할 것이라는 고정관념을 버리고, 나노입자를 감싸고 있는 투명 폴리머가 빛과의 간섭을 일으켜 구조색을 발현할 수 있을 것이라는 새로운 가설을 세우고서, 폴리머 표면 형상을 분석하다 보니 결국 우리가 개발한 특수한 구조색은 나노입자와 폴리머 사이의 재료물성치 차이에서 유발된 주름으로 생성된다는 원리를 밝혀 낼 수 있었습니다. 결과적으로 가장 힘들고 오랜 시간을 공들인 연구였고 그 결과는 Advanced Materials(2020년) 저널에 표지 논문으로 게재하는 성과를 얻게 되었습니다. 또한 핵심 원천기술은 특허로 출원 등록되었고 기업체로 총 3회에 걸쳐 기술이전까지 완료하였습니다. 무엇보다도, 연구자들에게는 지치지 않는 끈기와 열정이 필요함을 재삼 확인하였고, 동시에 장기간의 연구 노력이 결실을 맺은 ‘유레카(Eureka)’ 순간에 느낀 그 성취감은 아직도 마음속에 남아있어, 가장 기억에 남은 특허로 꼽힙니다.

8. 교수님께서 생각하시는 미세 유체 칩 가공기술을 활용한 여러 연구들에 대한 국내 상황과 국외 상황을 구체적으로 비교해주신다면 어떤 실정인가요? 어디까지 발전되고 있는 건지 궁금합니다.

앞서 말씀드렸다시피 미세 칩 가공 기술은 반도체 공정에 사용되는 고가의 장비와 공정에 의존하고 있습니다. 현재 미세 유체 칩 가공에 가장 늘리 사용되고 있는 포토리소그래피(phohtolithography) 기술은 마이크로 스케일의 패턴이나 구조를 제작하는데 있어 가장 핵심적인 역할을 하고 있습니다. 또한 국내외 연구소 대학에도 가장 기본적인 역할을 해 주는 핵심 장비임에는 틀림이 없습니다.

하지만 sub-micron의 크기(feature size)를 갖는 초미세유체 칩 개발을 위해서는 나노 공정 장비를 이용해야 하는데 이는 주로 고가일 뿐만 아니라 국내외 초고 수준의 공정시설을 갖춘 연구소나 대학이 아니고서는 다소 접근성이 낮아서 연구에 직접 활용하기가 어려운게 현실입니다. 또한 이러한 나노 공정 장비를 활용하더라도 초미체 유체 칩을 연구에 충분하게 활용하기 위해서는, 아직도 비용과 생산속도(throughput)가 해결되어야 할 문제로 남아있습니다 (아래 그림 참조).

초미세 유체 칩에 필요한 핵심 최소배선폭(feature size) 측면에서 생각해 보면, E-beam이나 FIV 등을 이용하여 칩 제작이 가능합니다. 하지만 이때 최소배선폭을 sub-100-nm 수준으로 줄이기에는 EUV와 같은 초고가의 장비가 필요합니다. 최근 언론에서 보도되는 기사를 보면, 삼성전자나 대만의 TSMC와 같은 회사에서 5 nm까지 패턴 크기를 줄였다고 하지만, 이러한 고가의 장비를 연구소나 대학에서 활용하기에는 예산 측면에서 현실적으로 불가능하다고 할 수 있습니다.

이러한 스케일의 한계를 극복하고자, 많은 연구자들이 마이크로 공정 기술만으로 나노크기의 패턴이나 구조를 제작할려는 연구가 수행되고 있으면, 이를 비전통적 나노공정기술(Unconventional Nanofabrication)로 명명하고 있습니다. 연구자가 원하는 수 nm에서 수십 nm 영역의 패턴이나 구조를 쉽게 제작하기 위한 노력으로 여러 다양한 아이디어로 도출되고 있으면 나노입자나 크랙을 이용한 방법등이 예가 될 수 있습니다.

정리하자면, 전통적인 나노공정기술이 보급화 되기까지는 비용적인 측면에서 상당한 시간이 걸릴수 있다고 봅니다. 이런 이유로 당분간은 비전통적인 방법에 의존하여, 나노크기를 갖는 초미세 유체 칩 제작과 이를 설계하고 제작하여 활용하기 위한 연구가 필요하다고 봅니다.

9. EECS, University of California Berkeley에서 2006년부터 연구 연구원을 재직하셨는데요. 그 당시 어떤 연구를 하셨는지 궁금합니다.

UC Berkeley에서 연구원을 시작한 시점은 2008년 부터입니다. 그 당시는 미세 유체 칩 기술과 합성미생물 이 두 학문을 융합하여, 새로운 연구 분야를 개척하는 때입니다. 제 지도교수였던 Michel M. Maharbiz교수와 Maharbiz교수의 지도교수였던 Jay Keasling 교수 (Lawrence Berkeley National Lab. 산하의 Joint BioEnergy Institute)는 MEMS기술을 사용하여 미생물의 배양 환경을 자유자재로 조절하고 모니터링하는 바이오리액터(Bio Reactor)를 개발한 적이 있었고, 저는 이를 더 발전시켜 대량처리(High-throughput Screening, HTS) 기술 개발 연구를 시작하였습니다.

Keasling 교수님 연구실에서 연구원으로 있는 이성국박사님과 2009년에 같이 유니스트로 부임하면서 보다 본격적으로 미세유체역학과 합성생물학 공동연구를 수행하게 되었고, 연구재단 기본공동연구, 새싹사업단 등의 지원을 받아 10여년 동안 HTS 관련 논문만 약 25편을 게재할 수 있었습니다.

앞으로는 이제까지 축적된 기술을 토대로 미생물 뿐만 아니라, 다양한 동물세포를 능동적으로 배양하고 약물효능을 분석할 수 있는 플랫폼으로 연구를 확대할 계획입니다.

10. 이런 연구에 힘입어 앞으로 연구 계획 중인 연구나 또 다른 목표가 있으신지 궁금합니다.

앞서 말씀 드린 HTS기술은 미생물을 대상으로 개발되었지만 동물세포 배양이나 스크리닝에도 유용합니다. 사실 미생물은 1~2 μm 크기이지만, 동물세포는 대략 10~100 μm 로 훨씬 크기 때문에 미세 유체 칩에서 다루기가 수월합니다. 반대로 미생물은 칩 상에서 잘 자라지만, 동물세포는 이보다 훨씬 정교하게 배양환경을 유지하고 정밀하게 제어해야 하는 차이가 있고 이 부분이 연구의 핵심 방향이 될 것입니다.

또한, 동물세포를 미세 챔버에서 배양하고 배양환경을 다양하게 제어하면서 세포의 성장과 분화를 유도하고, 실시간으로 이미징한 데이터를 인공지능(Artificial Intelligence) 기술을 적용하여 정확하고 빠르게 패턴을 분석하는 방법 연구를 진행하고자 합니다. 이런 연구를 통하여 세포의 성장 및 분화 분석을 진행하고 최종적으로 세포의 운명을 조기에 예측하고 진단하는 기술을 개발하여 암세포 발현이나 질병 진단에 적용해 보고자 합니다.

11. 앞으로 관련 분야를 공부하는 후학(대학원생들)에게 이 분야의 연구에 대한 비전을 제시해 주신다면.

21세기의 기술 발전은 ‘융합’이라는 패러다임을 벗어나서는 생각할 수 없습니다. 이 맥락과 나란하게 미세 유체 칩 기술은 대표적인 융합기술에 근간을 두었기 때문에 생명, 화학, 물리 등의 기초학문에서 부터 공학, 의학 등의 응용에 이르기까지 높은 잠재력을 보여 주고 있으며, 현재는 다양한 분야에서 고부가가치 산업을 창출하고 있습니다. 이러한 융합 기술 발전에 있어서 기계공학의 역할은 아주 중요합니다.

그 중에서도 유체역학, 열전달과 같은 기초 역학과 더불어 설계, 생산에 이르는 제조 기술을 아울러는 미세유체역학 분야는 심도 있는 학문적 연구뿐만 아니라 실용성이 높은 응용에 이르기까지, 본인의 적성에 맞춰 연구 분야를 정하고 매진할 수 있는 스펙트럼이 넓은 연구 분야라 할 수 있습니다.

본인이 직접 칩을 설계하고 제작하며, 칩을 이용하여 다양한 융합 연구를 수행하면서 본인의 상상력을 연구에 맘껏 발휘해 볼 수 있는 장점이 있습니다. 현재는 나노 유체 칩의 제작 기술 개발(물리학과와 공동 연구), 나노 채널 기반의 태양광 소자 개발(화공학과와 공동 연구), 질병 진단을 위한 바이오 센서 및 약물효능 분석을 위한 세포 배양기 개발(생명학과 및 대학병원과의 공동 연구)과 같은 첨단 융합 연구를 수행 중입니다. 소개한 연구 분야와 같이 학문의 깊이와 폭을 두루 경험하고 새로운 융합연구나 창의적인 프로젝트 수행에 도전적이면서도 연구실 동료들과 팀웍을 통하여 발전하고 본인의 전문성을 키우고 싶은 학생에게 대학원 진학을 적극 권유하고 싶습니다.

|