단일 소재의 연구 성과를 바탕으로, 복수 개의 소재가 하나의 재료로 결합하여 성능을 향상시키는 연구가 소재 연구와 병렬적으로 진행되고 있다. 즉, 두 개 이상의 다른 물질을 결합하여 하나의 구조물로 만든 복합재(Composite) 연구가 다양한 분야에서 윤곽을 드러내고 있다. 복합재 연구는 크게 센서로써의 기능적 성질과 구조물로써의 구조적 성질로 나뉘어 진행된다. 본 칼럼에서는 구조적 성능 향상을 목표로 둔 복합재의 제조 공정에 대해 다룰 예정이다. 구체적으로는, 복합재 중 섬유와 고분자 수지를 결합한 섬유강화 플라스틱(Fiber reinforced plastic)에 대해 다루려 한다.

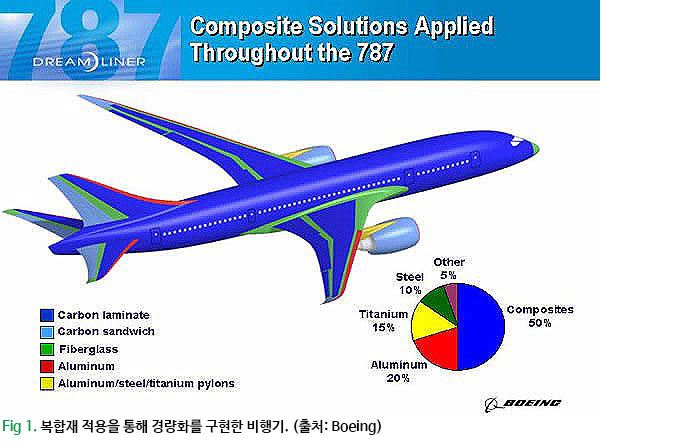

섬유강화 플라스틱은 말 그대로 플라스틱의 구조적 성능을 향상시키기 위해 섬유로 물리적 특성을 강화한 복합재이다. 다시 말해, 고분자(Polymer) 수지를 기지(Matrix)로 두고, 섬유를 강화재(Reinforcing material)로 사용한 재료이다. 인장 강성이 높은 강화재를 최대 연신율이 높은 기지가 붙자고 있는 형태로써, 인장 변형이 적용될 때, 복합재 내부의 강화재가 힘을 지탱한다. 이런 복합재는 무게 대비 물리적 특성이 금속 대비 우수하기에, 에너지 효율이 중시되는 비행기, 자동차, 선박 등에 적용되고 있다. 비행기를 예시로, Boeing 사의 787 Dream Liner 모델 비행기는 Fig. 1과 같이 전체 무게의 50%를 복합재로 제작하여 경량화를 구현하였다.

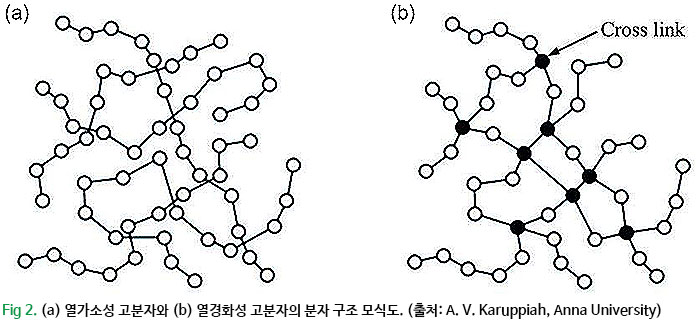

복합재의 기지재는 크게 열가소성과 열경화성 고분자로 나뉜다. 열가소성 고분자는 녹는점을 기준으로 용융(Melting)과 고화(Consolidation)가 가역적(Reversible)으로 이루어진다. 녹는점보다 온도가 높을 때에는 단분자(Monomer)가 유동성을 가진 액체 상태로 존재한다. 녹는점보다 낮은 온도에서는 단분자들이 특정 모양을 이루는 결정화(Crystallization)가 이루어지며, 고분자로 결합되어 고체 상태로 존재한다 (Fig. 2(a)). 열가소성 고분자의 예시로는 Polyamide (PA), Polyether ketone ketone (PEKK), Polyether ether ketone (PEEK) 등이 있다. 열가소성 고분자는 용융과 고화가 가역 반응이므로 재활용이 가능하다는 장점이 있지만, 구조물 성형을 위한 공정 온도가 높고 열경화성 고분자 대비 물리적 특성이 비교적 낮다는 단점이 있다.

열경화성 고분자는 비가역적(Irreversible) 반응인 경화(Curing)가 일어나면 다시 액체로 되돌릴 수 없다. 경화 과정에서 고분자들이 Fig. 2(b)와 같이 서로 사다리 모양으로 엉키는 크로스 링킹(Cross linking)이 비가역 반응의 주된 원인이다. 열경화성 고분자의 예시로는 에폭시, 불포화 폴리에스터 등이 있다. 열경화성 고분자는 비가역 반응으로 성형을하기 때문에 재활용이 불가능하다는 단점이 있지만, 물리적 특성이 비교적 우수하다는 장점을 바탕으로 금속 소재를 제일 많이 대체하는 소재로 사용되고 있다.

복합재 구조물 시장에서는 복합재 구조물 제작에 필요한 비용과 시간이 고려되어, 열가소성 수지보다는 열경화성 수지로 더 많은 섬유강화 플라스틱을 제작한다. 열가소성 복합재의 경우, 높은 공정 온도 유지를 위해 열에너지는 물론, 제작에 필요한 부자재 및 로봇 팔과 같은 제조 시스템의 비용이 상승한다. 반면, 열경화성 수지의 경우 공정 온도가 낮기 때문에, 전반적인 제조 비용을 절감할 수 있다. 더불어, 대부분의 경화 전 열경화성 고분자 수지가 녹는점 이상의 열가소성 수지보다 점도가 낮기 때문에, 섬유 사이에 고분자 수지를 함침하기 쉬워진다. 섬유로의 수지 함침도는 기공과 연결되며, 복합재 내 기공은 응력 집중을 통해 구조적 물성의 저하를 야기한다. 따라서, 본 칼럼에서는, 복합재 구조물 시장에서 주로 사용되고 있는 열경화성 고분자 수지 기반 복합재의 성형에 대해 다룰 예정이다.

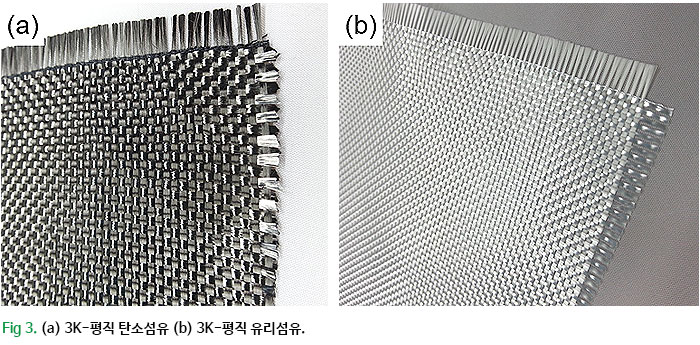

섬유강화 플라스틱에 대표적으로 많이 사용되는 섬유는 탄소섬유와 유리섬유이다. 탄소섬유와 유리섬유는 각각 Fig. 3(a)와 3(b)에 사진으로 나타나 있다. 번들 하나에 필라멘트가 3,000 가닥, 6,000 가닥, 12,000 가닥이 있으면 각각 3K, 6K, 12K라고 표현된다. 이러한 번들들이 서로 어떻게 직조되어 있느냐에 따라 평직, 능직, 단방향 등으로 나뉜다. Fig. 3에 나타난 섬유들은 날실(warp)과 씨실(weft)이 1:1 비율로 수직하게 엮인 평직 섬유(fabric) 이다.

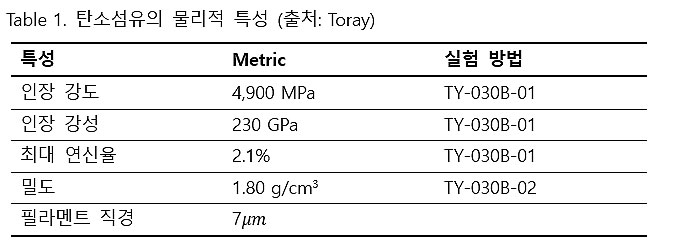

탄소섬유는 Table 1과 같이 무게 대비 물리적 특성이 우수하여 에너지 효율이 중요한 고성능 구조물에 많이 사용된다. 현 시장에서 탄소섬유는 kg 당 약 30 $ 정도인 반면, 유리섬유는 kg 당 약 2 $ 이므로, 성능 대비 경제적인 부분이 중요시 고려되는 구조물에는 유리섬유가 많이 사용된다. 유리섬유의 인장 강도와 인장 강성은 각각 3,445 MPa과 76 MPa이다.

섬유강화 플라스틱의 구조적 특성은 아래 명시된 Rule of mixture와 같이 섬유와 고분자의 체적율에 비례하므로, 제작할 구조물의 구조적 요구 사항, 예상 비용, 부피를 고려한 설계가 필요하다.

보편적으로 많이 사용되는 탄소섬유강화 플라스틱은 열경화성 에폭시 수지를 사용하며, 약 60%의 섬유 체적율을 지닌다. Table 1과 Rule of mixtures(Eqn. 1)를 바탕으로 계산한 보편적인 탄소섬유강화 플라스틱의 인장 강도는 약 2,860 MPa, 인장 강성은 약 134 GPa, 밀도는 약 1.5 g/cm3이다.

Rule of mixture를 기반으로 한 복합재 설계와 더불어 제조 공정에 대한 연구 또한 매우 활발히 수행되고 있다. 제조에 대한 연구가 중요한 이유는, 복합재 설계를 완벽하게 구현하기 위함이다. 복합재 제조 공정은 다른 물질 대비 시간, 비용, 인력이 많이 소요될 뿐더러, 설계한대로 제작 되어야 안전을 보장할 수 있다. 따라서, 필요에 따라 다양한 복합재 제조 공정들이 연구되고 있으며, 이에 따라 물리적 특성 또한 향상되고 있다.

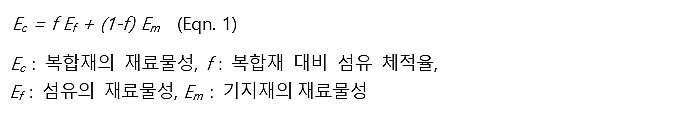

현재 시장에서 가장 많이 사용되는 열경화성 복합재 제조 공정은 오토클레이브(Autoclave) 공법이다. 금형 위에 액상 수지가 함침된 섬유를 진공 백(Vacuum bag)으로 씰링(Sealing)하여 Fig. 4(a), 4(b)와 같은 대형 탱크에 넣어 Fig. 4(c)와 같이 온도와 압력을 높인다. 진공 백으로 씰링된 섬유와 수지는 진공 백과 대기압의 압력 차이로 인해 섬유와 수지 내부 기공이 다수 탈포 되어있으나, 오토클레이브 탱크 안에서 추가 가압을 통해 완벽에 가까운 탈포를 진행한다. 복합재 제조 후 복합재 내부 부피에 대한 기공율은 1% 미만으로, 현존하는 기술 중 가장 기공율이 적은 복합재 제조 공법이다.

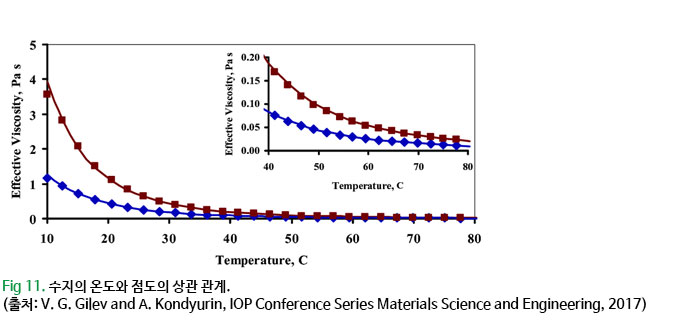

오토클레이브 탱크 내부에서 가압과 더불어 승온 또한 탈포에 중요한 역할을 한다. 온도가 높을수록 대부분의 열경화성 수지들은 점도가 낮아지고 유동성이 높아진다. 따라서, Fig. 4(c)와 같이 승온 후 약 1 시간을 등온 유지하며 가압을 하여 탈포를 수행한다. 두 번째 승온 단계에서는 열경화성 수지들의 반응 속도를 높여 크로스 링킹이 상온 대비 빨리 일어나도록 유도한다.

하지만, Fig. 4(c)에 예시로 설명된 오토클레이브 싸이클의 주기가 대략 4 시간이므로, 대량 생산을 위한 공법으로는 적합하지 않다. 따라서, 생산량은 비교적 적지만, 고품질의 구조물을 제작하는 용도로 많이 활용되며, 대표적인 예시로는 항공 및 우주 산업 분야에 주로 사용된다. 복합재를 고온과 고압에 장시간 노출시켜 제작하므로, 기공율을 최소화할 수 있으며, 매번 비슷한 품질의 복합재를 제작할 수 있다는 장점이 있다.

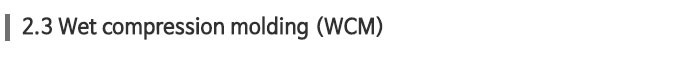

다양한 분야로의 복합재 적용을 위해 복합재 고속 대량 생산에 대한 연구가 전세계적으로 수행되고 있다. 오토클레이브보다 공정 시간이 짧으면서, 비슷한 성능을 내는 복합재 제조 공정 연구가 수행되고 있으며, 이렇게 연구되는 공법들을 Out-of-Autoclave 라고 분류한다. Out-of-Autoclave의 대표 연구 주제로는 속경화 수지 개발과 대형 프레스 기반 수지 함침 기술 개발이 있다. 대형 프레스를 활용하여 금형을 닫고, 높은 압력으로 금형 내부에 있는 섬유에 액상 수지를 주입하는 Resin transfer molding (RTM) 공법과, 금형에 놓인 섬유 위에 액상 수지를 도포하고 프레스로 금형을 닫는 Wet compression molding (WCM) 공법을 본 컬럼에서 주로 다룰 예정이다.

열경화성 복합재의 고속 성형을 위해 High-pressure RTM (HP-RTM) 공법이 개발되었고, Fig. 5와 같이 BMW 사에서 양산 자동차 부품 대량 생산에 도입하였다.

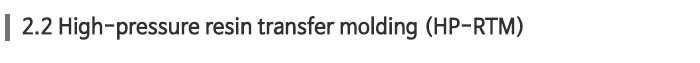

HP-RTM 공정의 모식도는 Fig. 6에 나타나 있듯이 섬유 프리포밍(Preforming), 금형 내부 진공, 믹싱 헤드(Mixing head)를 통해 금형 내부로 수지 주입, 경화, 탈형 순으로 진행된다. 대부분의 공정이 RTM 공법과 비슷하지만, 믹싱 헤드에서 수지와 경화제가 고압으로 혼합되는 점이 RTM 공법과의 가장 큰 차이이다. 수지와 경화제가 고압으로 혼합될 시, 분자 단위의 혼합이 이루어져서 속경화가 가능하다. 따라서, 앞서 Fig. 5에 예시로 언급된 자동차 산업 분야와 같이 고속 대량 생산이 필요한 분야에서 HP-RTM 공법을 채택하고 있다.

HP-RTM의 경우는 기존 RTM 공법과 다르게 속경화 수지를 사용하고, 믹싱 헤드에서의 고압 혼합을 통해, 한 파트의 제작 시간이 5~10 분이다. 섹션 2.1에 소개된 Autoclave 공법의 파트 당 제작 주기가 약 4 시간인 것에 비하면, HP-RTM이 대량 생산에 조금 더 최적화된 공정이라 여겨진다.

WCM 공법은 금형에 섬유를 얹고, 액상 수지를 섬유 위에 도포한 다음, 금형을 닫아 대형 프레스로 눌러 수지를 함침시키는 원리이다. WCM과 RTM 공정의 차이는 Fig. 7에 나타나 있다.

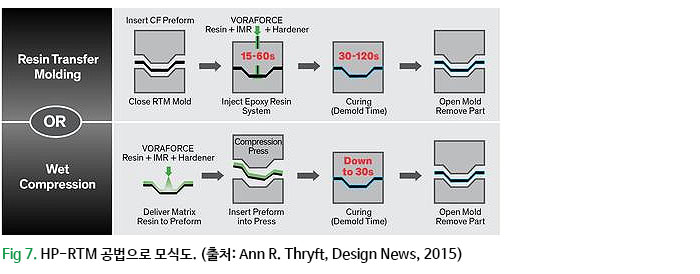

WCM 공정은 Fig. 8과 같이, RTM 공정 대비 액상 수지가 넓은 면적에서 두께 방향으로 함침하므로, 수지 함침성이 좋아 액상 수지 주입에 따른 섬유 파손의 확률이 적다. WCM 공법은 연구 기관 혹은 업체에 따라 Liquid compression molding (LCM)이라고 불리기도 한다. 더불어, 액상 수지 주입기와 같이 비싼 장비를 구축할 필요가 없다.

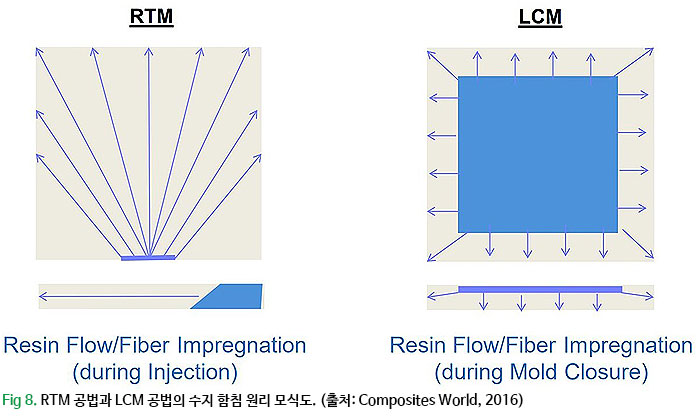

자동차 산업에서 복합재가 적용된 예시는 Fig. 9과 같이 BMW 사가 대표적이다. BMW 사는 차체 구조 강성이 필요한 부분에 복합재를 다량 적용하여 경량화를 이루었으며, Fig. 9과 같이 RTM과 WCM 공법을 제일 많이 활용하였다.

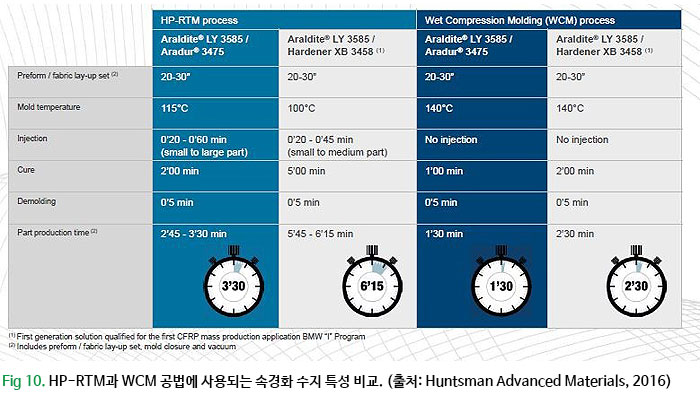

대량 생산에 적용하기 위한 분석은, 완성차 업체뿐만 아니라 복합재 고속 성형에 사용되는 수지 업체에서도 활발하게 진행 중이다. 복합재 고속 성형 부분의 속경화 수지 분야에서 시장 점유율이 높은 회사 중 하나인 Huntsman Advanced Materials 사에서 발표한 HP-RTM과 WCM의 공정 주기 비교 분석이 Fig. 10과 같이 나타나 있다.

RTM 장비의 수지 주입 압력의 도움을 받지 않고, 프레스의 압력을 활용하여 수지를 함침시키는 WCM 공법은 HP-RTM 대비 권장 금형 온도가 섭씨 25~40 도 가량 높다. 금형 내부 수지의 온도를 높여 수지의 점도를 내려 함침성을 확보하려는 이유이다. 대부분의 에폭시 수지는 Fig. 11과 같이 온도가 상승함에 따라 수지의 점도가 하강한다. 수지 함침 과정에서 수지 주입 과정이 생략되므로, Fig. 10에서 WCM 공법의 주입(Injection) 시간은 생략된다.

무게 대비 물리적, 구조적 성능이 우수한 복합재를 산업 분야에 적용하기 위해 복합재 고속 성형에 대한 연구가 꾸준히 진행 중이다. 현존하는 구조적 성능이 가장 좋은 복합재 제조 공법은 Autoclave 이지만, 크기의 제약과 긴 제조 공정 시간이라는 단점들을 극복하기 위해 HP-RTM과 WCM 공법이 많이 연구되고 있다. HP-RTM과 WCM 공법의 구조적 성능과 시간, 비용, 제품 품질 보장을 위해 기계 공학도들의 성형 과정, 재료 공학도들의 재료 특성, 전자 전기 공학도들의 제어 시스템 등이 병렬적으로 연구되고 있다.

복합재를 활용하고 있거나 활용하려는 엔지니어들의 공통적인 니즈(Needs)는, 복합재를 빠르고 정확하게 잘 만드는 것이다. 이에 따라 복합재 고속 성형 연구의 필요성이 증대되고 있는 상황이고, 실제 산업에 적용하기 위해 성능, 시간을 너머 비용까지 복합적으로 고려되고 있다. 현재 산업체들은, 구조적 성능과 무게의 이점을 최대치로 이끌지 않더라도, 품질 관리가 싫고 초기 비용이 적은 WCM 공법을 선호하는 편이다. HP-RTM의 경우, RTM 알고리즘 구성과 더불어 수지 주입기의 구매 및 유지 보수가 필요하지만, WCM 공법은 대형 프레스만 필요하므로, 비교적 기술 도입 부담이 적다.

미래에는 인공지능의 도입으로 인해, 다양한 형상의 제품을 제작하기 위한 성형 공정 연구가 비교적 간편하고 쉬워질 것으로 예상한다. 복합재란 물질이 금속과 같은 타 재료 대비 복잡도가 높고, 제조 공정에서의 변수도 굉장히 많다. 더불어, 제품이 바뀔 때마다 수행해야 하는 Trials and Errors 분석이 많이 필요했다. 따라서, 인공지능의 도입은 통계 기반으로 복잡한 복합재 제조 공정의 결론 도출을 비교적 쉽게 이끌어내길 희망하는 엔지니어들이 늘어나고 있다. 하지만, 통계 기반의 인공지능 의사 결정의 타당성을 검토하고 정확한 최적화 과정을 수행하기 위해서, 엔지니어들의 복합재에 대한 고찰과 직관이 없어서는 안 될 것이라 필자는 생각한다.

|