섬유강화 플라스틱(Fiber reinforced plastic, FRP)란 말 그대로, 섬유가 강화재로 사용되고 고분자가 기지재로 사용된 복합재(Composite)를 의미한다. 섬유강화 플라스틱의 대표적인 예시로는 탄소섬유강화 플라스틱(Carbon fiber reinforced plastic, CFRP)과 유리섬유강화 플라스틱(Glass fiber reinforced plastic, GFRP)이 있다.

대부분의 탄소섬유강화 플라스틱과 유리섬유강화 플라스틱은 각각 Fig. 1(a)와 Fig. 1(b)와 같이 연속섬유를 주로 사용하며, 기지재는 주로 Fig. 1(c)와 같이 주제와 경화제를 혼합하여 경화하는 에폭시가 사용된다.

복합재 제조는 기본적으로 섬유에 주제와 경화제가 잘 혼합된 액상 수지를 주입하는 방식으로 진행된다. 때에 따라 주제와 경화제가 혼합된 채로 판매되고, 섬유 내부에 함침 후 승온을 통해 경화하는 1액형 에폭시가 사용되기도 한다.

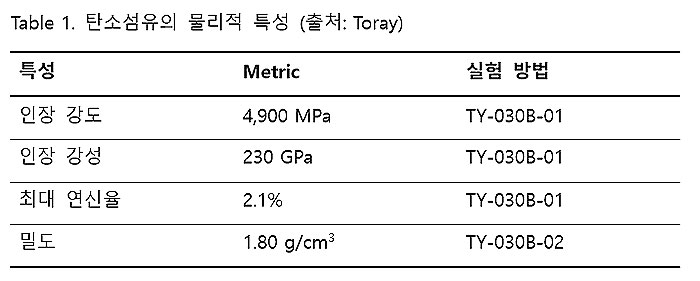

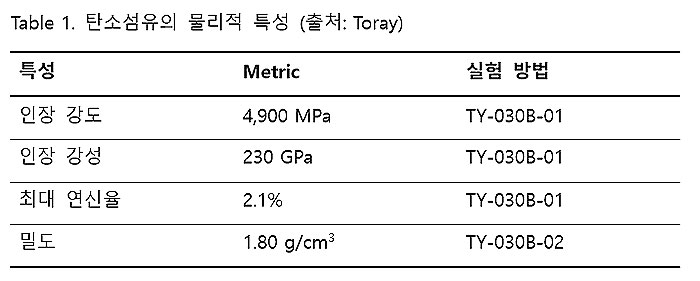

섬유강화플라스틱의 강화재인 섬유는 Table 1과 같이 섬유의 길이방향으로 우수한 물성을 띄고 있다. 섬유강화 플라스틱은 판상 구조의 섬유 직물이 층층이 쌓여 있는 복합재이기에, 직물 중 섬유의 길이 방향 물성은 우수한 반면, 두께 방향의 물성은 상대적으로 좋지 않다.

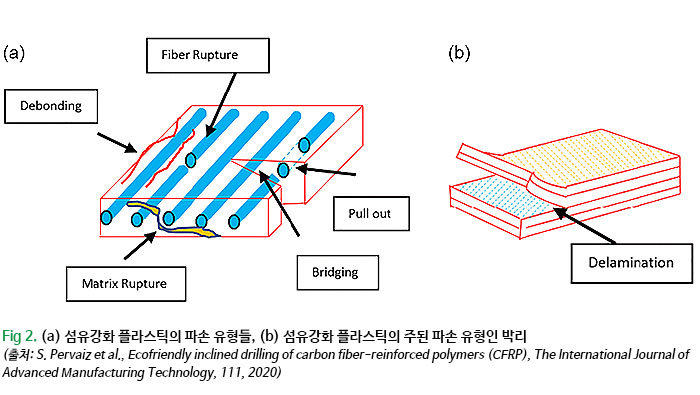

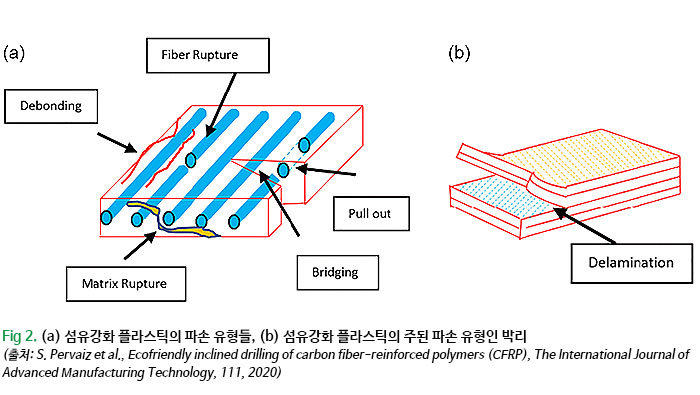

따라서, Fig. 2(a)와 같이 섬유강화 플라스틱의 파손 유형들과 더불어, Fig. 2(b)와 같은 박리(Delamination)가 다수 목격된다. 박리는 섬유 직물의 층간 분리를 의미한다.

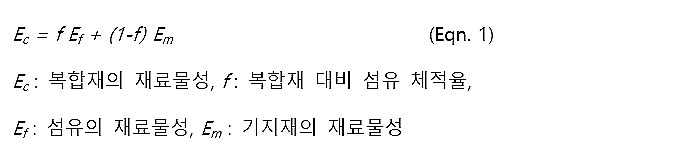

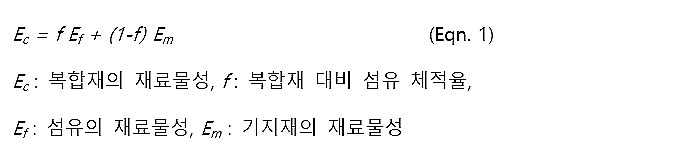

복합재의 구조적 물성은 Rule of mixture를 기반으로 설계된다. 두 개 이상의 여러 소재가 하나로 이루어진 복합재이기 때문에, 소재들의 부피 비율에 비례하여 구조적 물성이 반영되고, 이를 수식으로 나타낸 것이 아래에 나타난 Rule of mixture이다:

Rule of mixture는 주로 섬유 길이 방향의 물리적 특성을 계산하고 설계할 때 사용되지만, 복합재의 파손 예측 및 계산은 비교적 어렵다. 섬유의 두께 방향 구조적 물성을 조사하기 어려울 뿐만 아니라, 직물이 적층된 판상 구조물의 파손은 구조적으로 가장 약한 부분이 구조적 한계 물성을 구성하기 때문이다. 따라서, 섬유강화 플라스틱의 파손을 분석할 때에는 아래와 같은 고분자 기지재에 Hashin damage criteria model을 주로 적용하여 구조 설계를 수행한다:

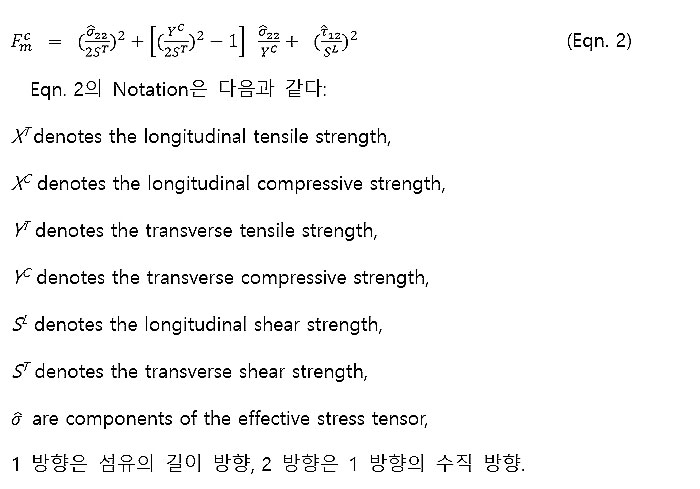

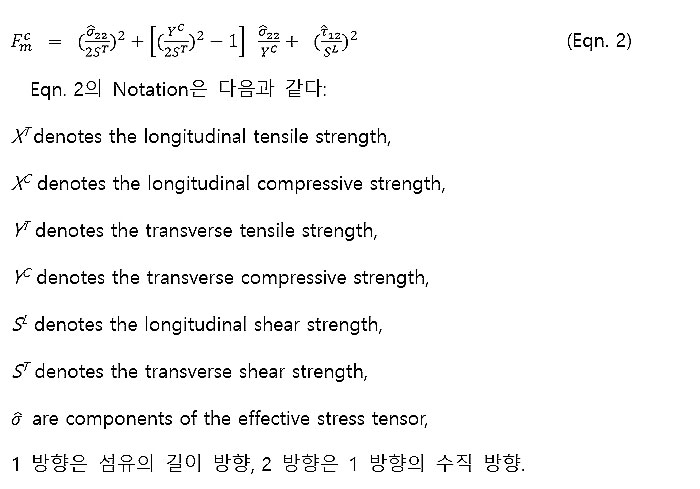

복합재의 박리 거동을 분석하기 위한 실험으로는, Fig. 3과 같이 Mode I, Mode II, Mode III가 있다.

Fig. 3(a)에 명시된 Mode I은 위 아래 수직으로 박리를 발생시키며, Fig. 3(b)에 명시된 Mode II는 박리 면을 기준으로 앞, 뒤로 변형을 가하는 Sliding 타입이며, Fig. 3(c)에 명시된 Mode III는 박리 면을 기준으로 좌, 우로 변형을 가하는 Tearing 타입이다.

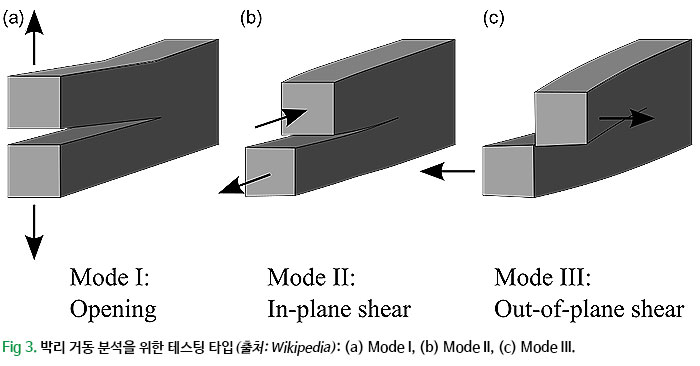

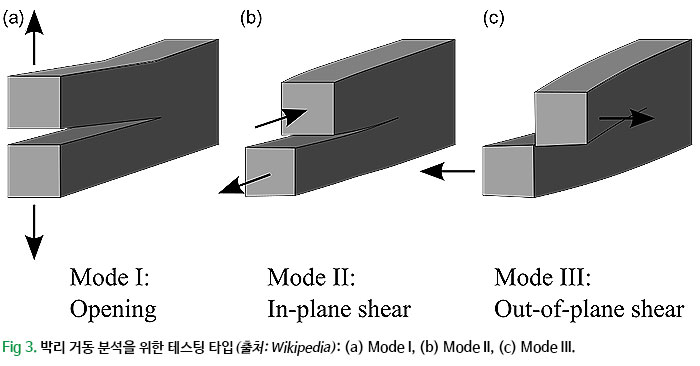

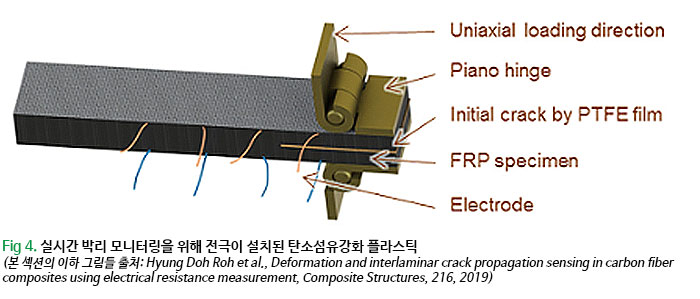

2019년 Composite Structures 저널에 발간된 논문에는 복합재 박리 거동에 대한 구조물 건전성 진단을 외부 센서 없이 자가진단 하는 연구가 실려 있다(출처: Hyung Doh Roh et al., Deformation and interlaminar crack propagation sensing in carbon fiber composites using electrical resistance measurement, Composite Structures, 216, 2019). 탄소섬유강화 플라스틱 내부에 Fig. 4와 같이 전극을 설치하여, Mode I 테스팅 중 전기 저항을 실시간으로 분석하여 박리의 길이를 측정하고, 박리 길이를 전기 저항을 바탕으로 계산하는 연구이다.

주요 시편 모식도는 Fig. 4와 같이 Mode I 테스팅을 위한 Double cantilever beam (DCB)으로 구성하였다. 24 장의 3K 평직 탄소섬유가 적층되었고, 비닐에스터를 Vaccum assisted resin transfer molding 공법으로 함침시켰다. 초기 박리 형성을 위해 PTFE(Polytetrafluoroethylene) film을 사용하였고, Mode I 테스팅 그립핑(Gripping)을 위해 경첩(Piano hinge)을 시편의 우측 상단과 하단에 부착하였다. 경첩 부착은 Loctite 사의 Hysol E-120P 모델을 사용하여, 박리 강도보다 우수한 접착력을 보장받을 수 있게 시편을 제작하였다.

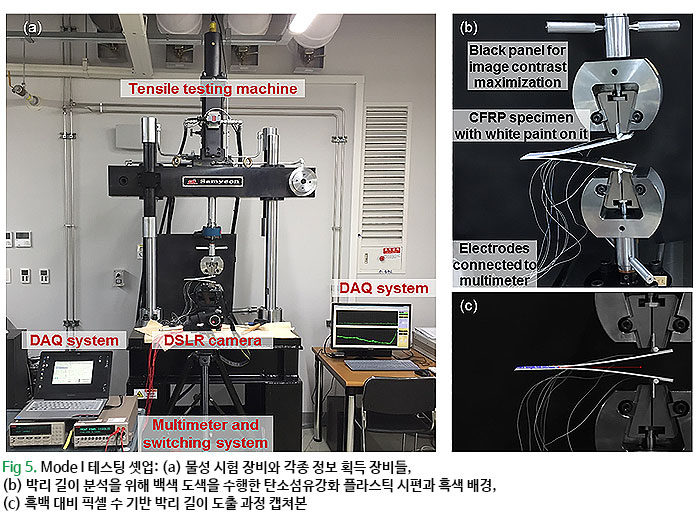

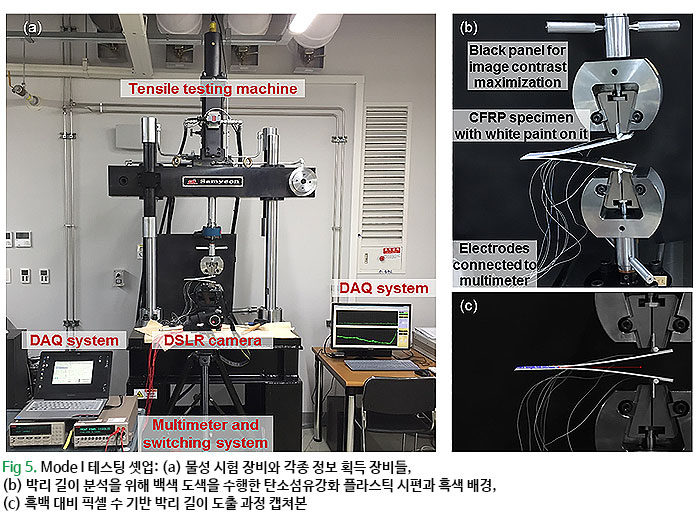

Fig. 4와 같이 Double cantilever beam (DCB)으로 구성된 시편으로 Mode I 테스팅 셋업은 Fig. 5와 같다. Fig. 5(a)와 같이 물성 시험 장비로 수직 방향의 인장 변형을 가하여 Mode I 테스팅을 수행하고, DSLR 카메라로 시편의 박리 과정을 초당 1 장씩 촬영하였다. 실시간 전기 저항을 여러 채널에서 획득하기 위해 계측기와 스위칭 시스템이 Fig. 5(a) 왼쪽 하단과 같이 셋업 하였다.

픽셀 기반의 박리 길이 측정을 위한 시편 셋업은 Fig. 5(b)와 같다. 배경은 흑색으로 셋업하고, 복합재 샘플을 백색으로 도색하여, Image binarization이 용이하도록 셋업 하였다. 박리 길이를 픽셀 단위로 계산하는 과정은 Fig. 5(c)와 같다. 샘플의 좌측 끝단과 박리 끝단(Crack tip) 길이를 초 단위로 계산하여, 샘플 전체 길이에서 차감하여 박리의 길이를 구하였다.

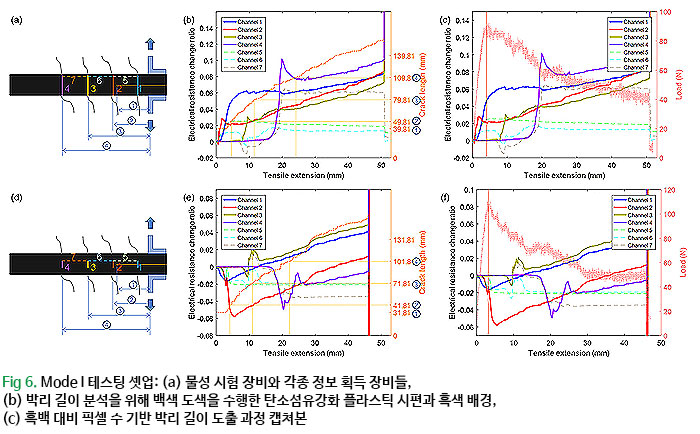

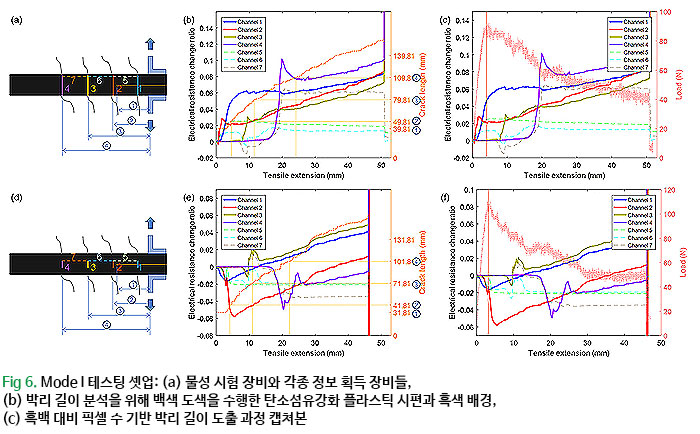

실험 결과는 Fig. 6과 같다. 전극을 가장 윗 장의 탄소섬유 밑과 가장 밑 장의 탄소섬유 위에 설치한 탄소섬유강화 플라스틱의 모식도가 Fig. 6(a)에 나타나 있고, Mode I 테스팅 시 채널 별 전기 저항 변화와 박리 길이 비교는 Fig. 6(b)에, 채널 별 전기 저항 변화와 응력 비교는 Fig. 6(c)에 나타나 있다. 각각에 대해서 탄소섬유가 밑에서부터 10번째 장의 밑 면에, 14번째 장의 윗 면에 전극이 설치된 탄소섬유강화 플라스틱 샘플의 모식도, 전기 저항과 박리 길이 비교, 전기 저항과 응력 비교 그래프들이 Fig. 6(d), 6(e), 6(f)에 각각 표기되어 있다.

Fig. 6(c)와 6(f)에 명시된 응력 분포로는 복합재의 첫 번째 파손만 판별할 수 있는 것이 가장 큰 한계이다. 구조적 성능을 분석할 때에는 주로 최대 응력을 분석하지만, 파손이 진전되고 있는 상황을 모니터링할 수는 없다. 따라서, 전기 저항을 실시간으로 분석하여 박리 길이를 모니터링하는 것이 본 연구의 차별성이다.

Mode I 테스팅 시 물성 시험 장비의 상하 인장 변형 길이와 박리 길이와 전극 위치 별 전기 저항의 상관 관계를 분석하였다. 이를 역으로 이용하여, 전기 저항을 실시간으로 분석하여 크랙 길이를 모니터링 하는 연구를 수행한 것이다. 전극 개수가 여러 개 있지 않아도, 한 세트의 전극 기준으로 박리가 진행됨에 따라 전기 저항이 꾸준히 변하기에, 대형 구조물의 건전성을 진단할 때 수 많은 전극이 필요한 타 센서들 대비 우수한 강점이 있다.

구조물 건전성 자가진단에 내재된 주요 기작은, 박리가 진전됨에 따라, 한 전극에서 반대편 전극으로 전자가 이동할 때, 전극 – 박리 끝 단 – 반대편 전극의 경로가 증가함에 따라 전기 저항이 증가하는 것이다.

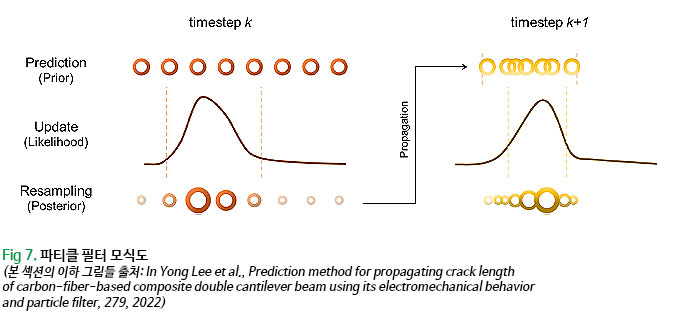

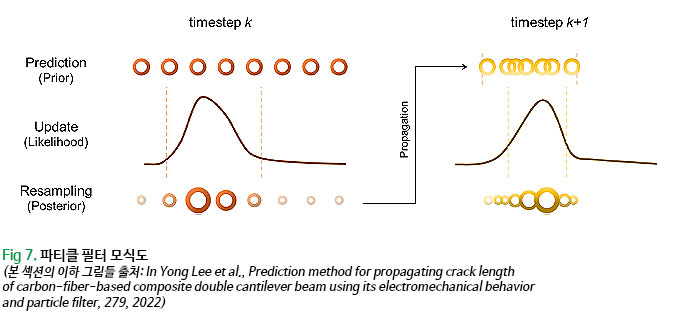

섹션 2.2에서 다룬 논문의 연구 내용에 인공지능을 접목한 연구를 다룬 논문 또한 Composite Structures 저널에 게재되어 있다(출처: In Yong Lee et al., Prediction method for propagating crack length of carbon-fiber-based composite double cantilever beam using its electromechanical behavior and particle filter, 279, 2022). 물리식 기반(Physics based)의 파티클 필터(Particle filter)를 적용하여 박리 길이를 예지하는 연구이며, 파티클 필터의 원리는 Fig. 7과 같다.

파티클 필터는 랜덤의 숫자들에 가능도(Likelihood)를 적용하여, 정답에 가까운 숫자들을 필터링하고, 다음 시간 단계에서 추려진 필터링된 숫자들에 한 번 더 가능도를 적용하여 정답 쪽으로 가는 방식이다.

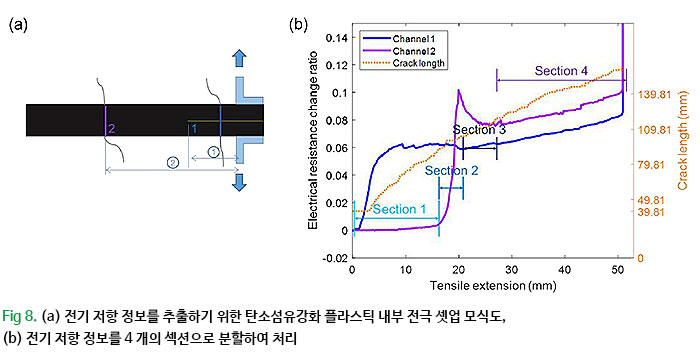

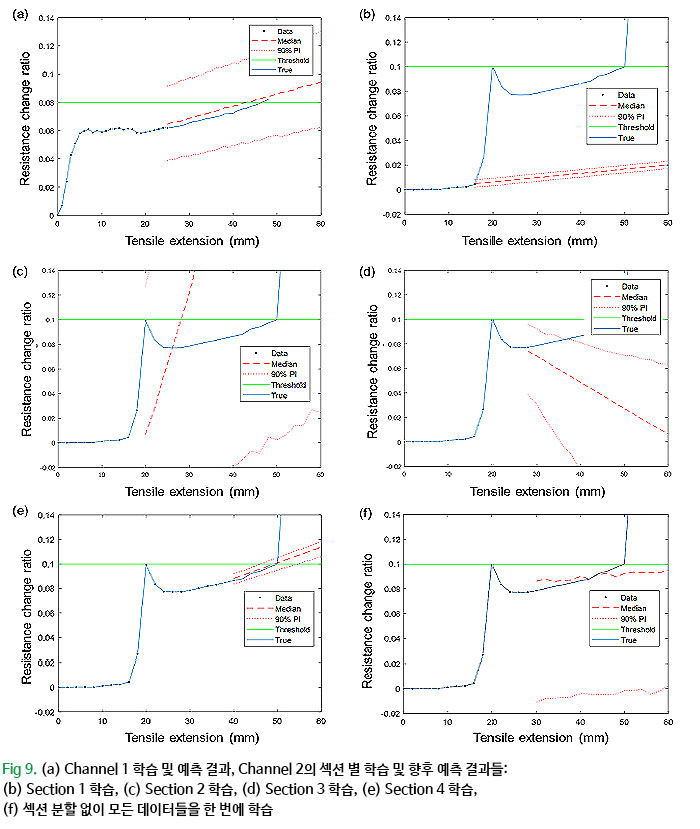

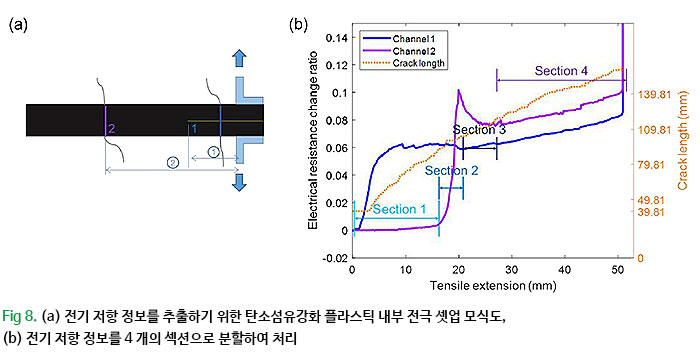

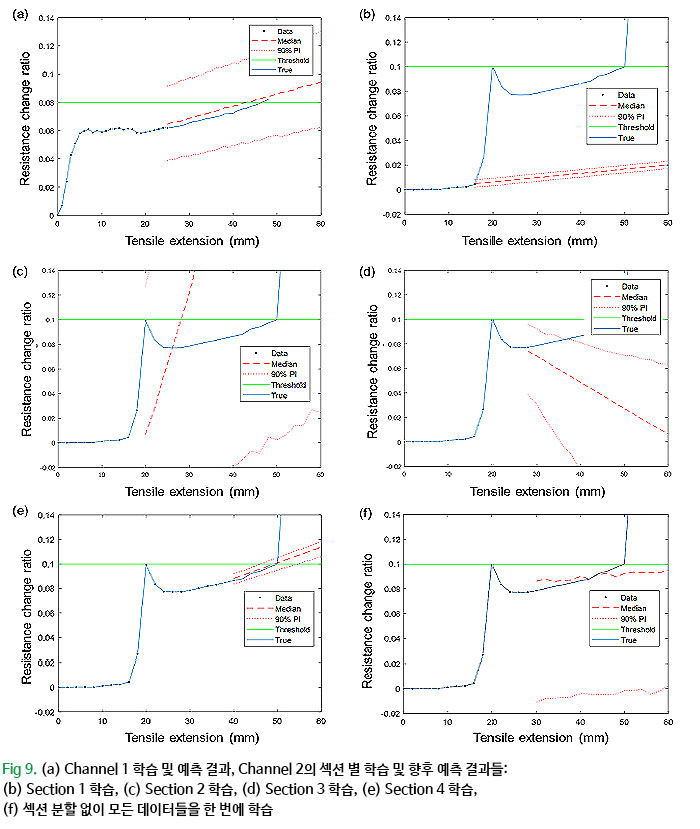

해당 연구에서는 Fig. 8(a)와 같이 탄소섬유강화 플라스틱에서 특정 전극들을 선택하여 전기 저항 정보를 얻었고, Fig. 8(b)와 같이 섹션을 분할하여 인공지능 툴에 학습시켰다. 채널별, 섹션별 학습 과정과 결과는 Fig. 8과 같다.

Fig. 8에서 파란색 선분이 실측 데이터이고, 그 중 검정 점들을 툴 학습에 활용하였으며, 초록색 선분은 실험 종료점인 Threshold로 셋팅하였다. 붉은색 긴 점선들은, 검정 점들을 바탕으로 예측한 데이터이며, 90%의 정확도 한계선은 붉은색 짧은 점선들로 표기되어 있다.

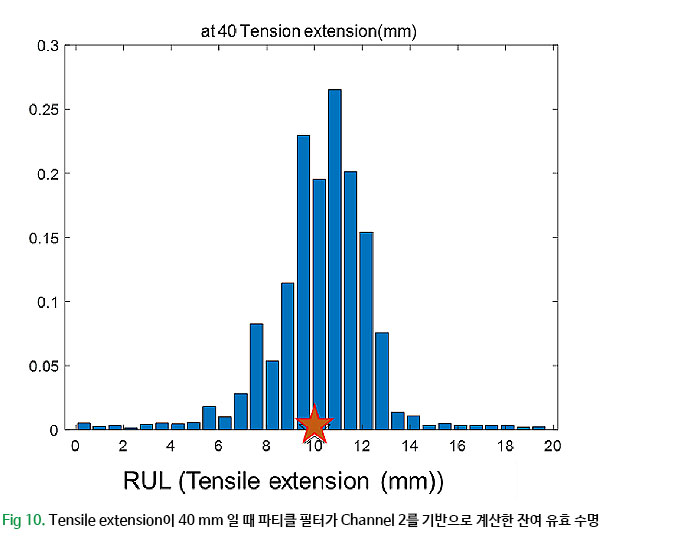

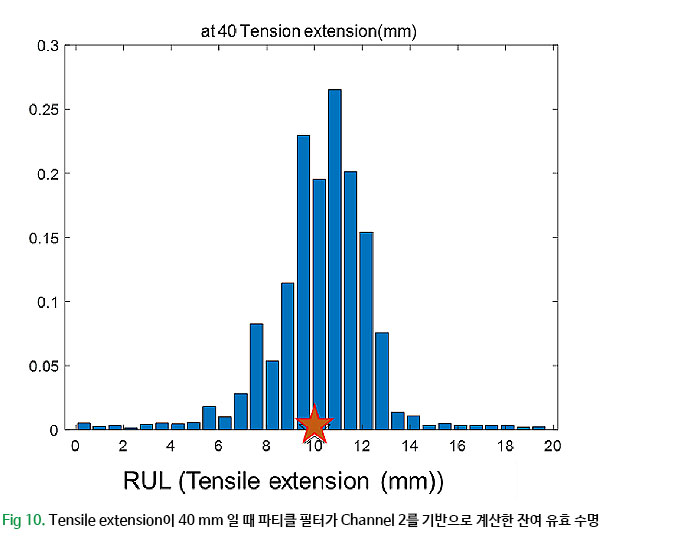

본 연구는 탄소섬유강화 플라스틱의 박리 길이 예지를 전기 저항 기반으로 성공적으로 학습하여 예지하였다. Fig. 10에는 Tensile extension이 40 mm인 시점에서 앞으로 얼마 후에 복합재가 박리가 끝까지 진전되어 완전 파손될지를 나타내는 잔여 유효 수명(Remaining useful lifetime)을 계산하였다. 파란색 바 그래프는 x축에 나타난 향후 Tensile extension일 때 구조물이 완전 파손될 확률을 y축에 나타내고 있다.

즉, Tensile extension이 40 mm 인 시점에서 파티클 필터는 향후 10 mm의 추가 Tensile extension 발생 시 복합재가 완전 파손될 확률이 약 23%, 향후 10.5 mm의 추가 Tensile extension 발생 시 복합재가 완전 파손될 확률이 약 20%라고 예측하는 그래프이다.

본 연구는 판상 구조물인 섬유강화 플라스틱의 복잡한 내부 응력 분포나, Rule of mixture, Hashin damage criteria 등을 엔지니어가 공부할 필요가 없이, 기존 실험 데이터들로 파티클 필터를 학습시키고, 향후 거동을 예지하는데에 초점이 맞추어 있다. 파티클 필터를 학습시키는 식의 틀은 다음과 같다:

위 식의 차수를 Fig. 7에 나온 원리로 조절해가며 향후 거동을 예지하기에, 복잡한 유한요소해석들과 달리 계산 시간이 절약되는 강점을 지니고 있다.

더불어, 기존 인공지능을 결합한 복합재 연구들은, 단순히 다량의 데이터를 기반으로 학습시켜 결론을 얻은 반면, 본 논문은 복합재의 기계-전기적 거동을 섹션 별로 분할하여 인공지능을 학습시켜 향후 거동을 예지하였다는 점에서 큰 이점이 있다.

응용 분야에 적용하는 것을 가정한다면, 본 연구의 학습 과정 및 인공지능 툴을 바탕으로, 전기 전도도를 지닌 섬유강화 플라스틱이 in-service인 상태에서 잔여 유효 수명을 실시간으로 계산할 수 있으며, 앞으로 얼마 동안의 임무를 수행할 수 있는지 계산이 가능하다. 이는, 구조물을 운용하는 입장에서 안전, 비용, 시간과 직결되기에, 향후 실제 시장에 적용될 가능성이 높을 것으로 사료된다.

섬유강화 플라스틱은 판상 구조 때문에 금속과 같이 등방성을 지닌 구조물과는 달리 기계적 거동을 분석하기 복잡하다. 따라서, 섬유강화 플라스틱의 구조물 건전성 진단 기술에 대한 연구가 다방면으로 진행 중이며, 본 칼럼에서는 섬유강화 플라스틱의 박리를 진단하는 논문에 대한 리뷰를 수행하였다.

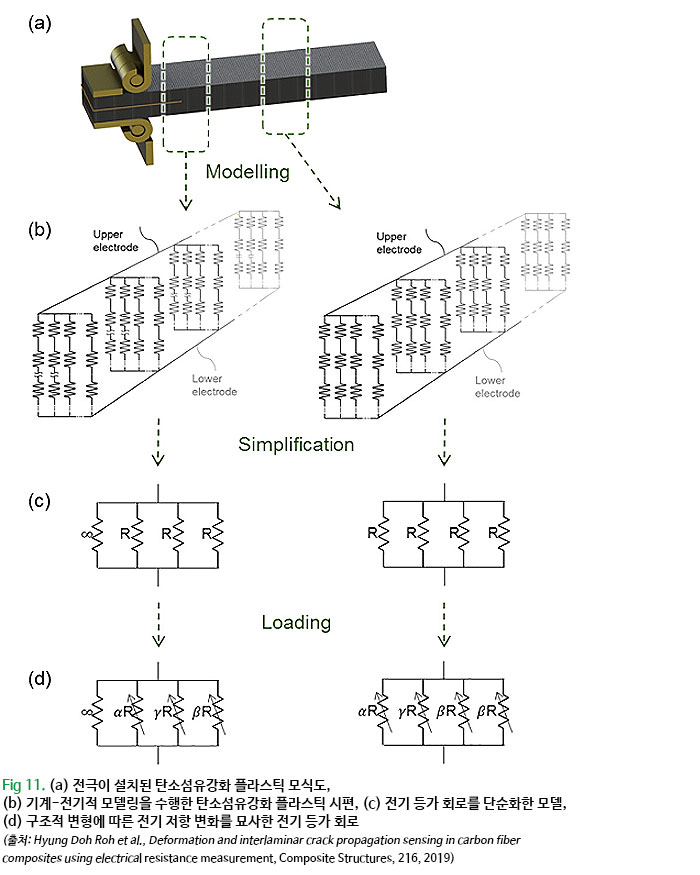

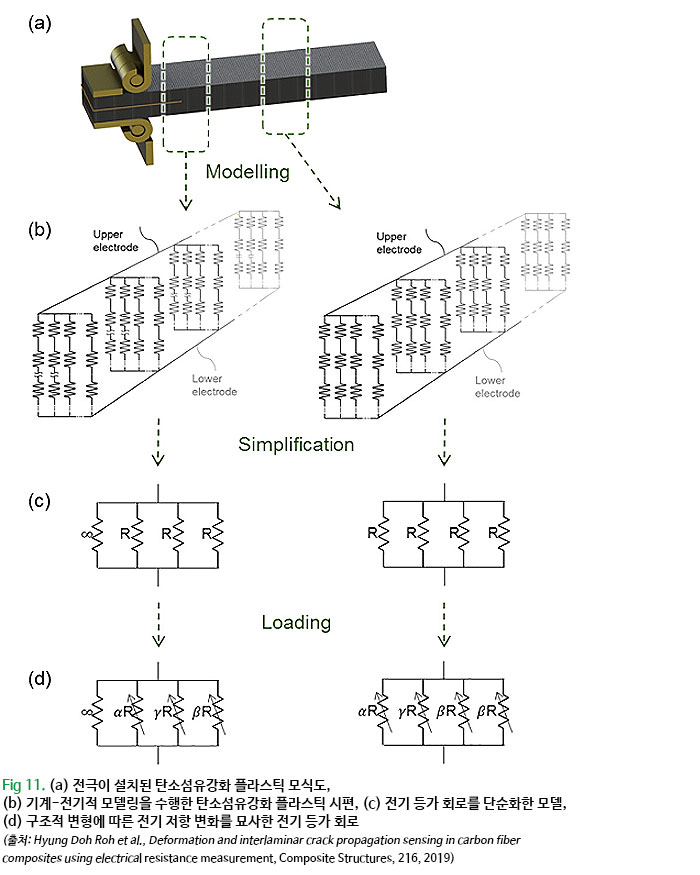

섹션 2.2에서 다룬 논문은, 탄소섬유강화 플라스틱에 전극을 설치하여, 실시간으로 전기 저항을 분석하여 박리 길이를 진단하는 연구를 수행하였다. 탄소섬유강화 플라스틱 내부의 전기 네트워크를 Fig. 11과 같이 전기 등가 회로로 구성하여 분석하였고, 상하 방향 인장 – 박리 길이 – 전기 저항의 상관 관계를 분석하여, 전기 저항 모니터링 기반 박리 길이를 예측하였다. 이 상관 관계는 Image analysis로 측정한 박리 길이를 분석함으로써 검증하였다.

섹션 2.3에서 다룬 논문은, 섹션 2.2에서 다룬 논문에 인공지능을 접목하였다. 파티클 필터를 바탕으로 탄소섬유강화 플라스틱의 기계-전기적 거동을 인공지능이 학습하여 미래를 예지하는 연구이다. 이는 실시간 잔여 유효 수명 계산을 가능하게 하여, 구조물의 박리가 향후 어떻게 진전될 것인지를 예측하게 하였다.

탄소섬유강화 플라스틱의 시장 점유율이 높아짐에 따라, 다양한 구조물의 건전성을 진단하고 예지하는 기술에 대한 수요도 높아질 것으로 예상한다. 하지만, 섬유강화 플라스틱의 제조 조건이 워낙 다양하고 상이하기에, 각 구조물에 대한 기계-전기적 거동을 개별적으로 모델링하는 것은 불가능하다. 따라서, 인공지능을 바탕으로 섬유강화 플라스틱의 거동을 진단하고 예측하는 연구가 더더욱 활발해질 것으로 전망한다.

|

(0).jpg)

.jpg)