[고체연료개발 6] 2축 진동 시 균일 두께 형성을 위한 조건 검증

이정락(포항공과대학교 기계공학부)

2021-12-21

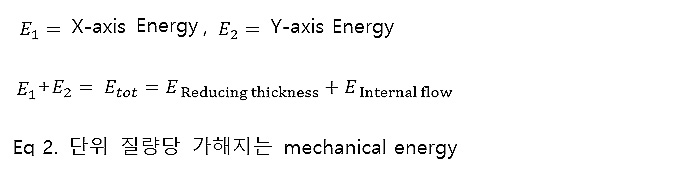

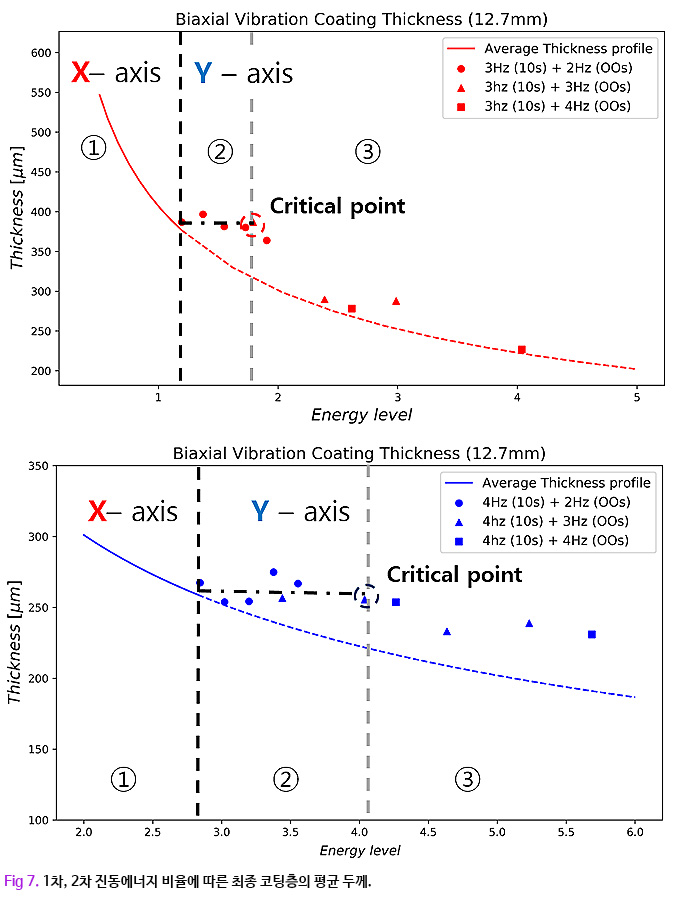

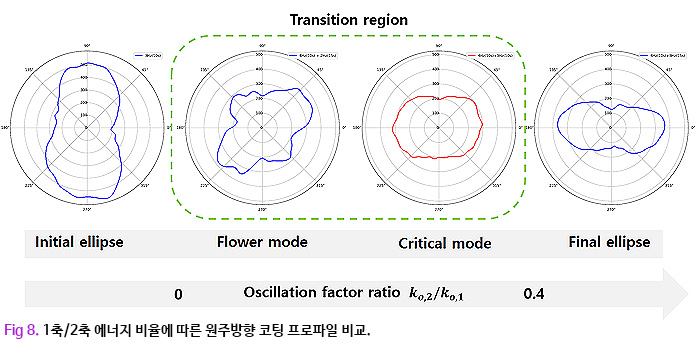

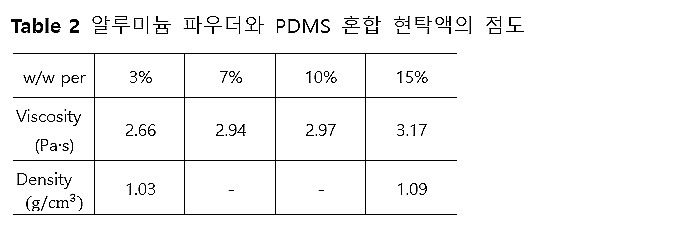

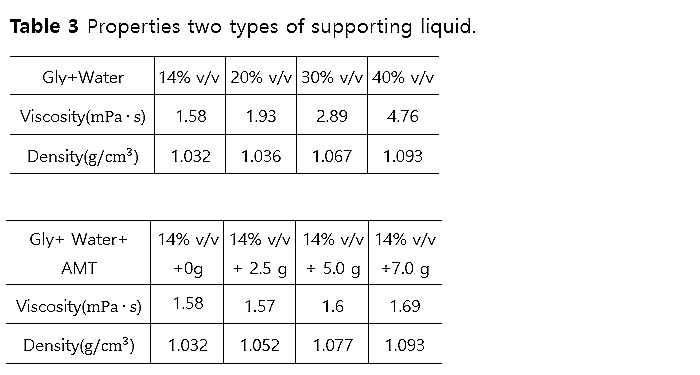

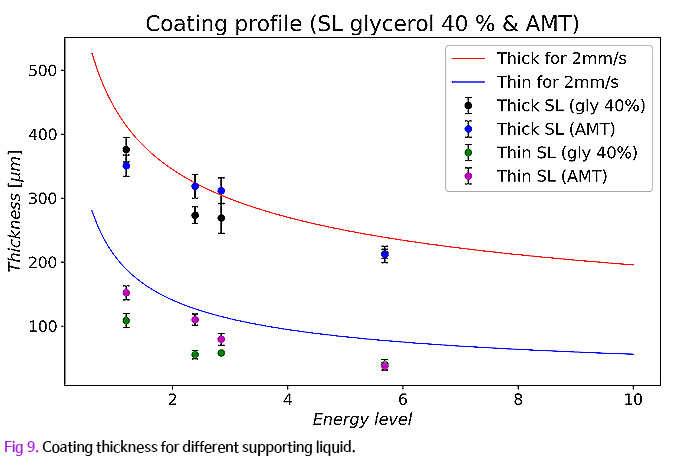

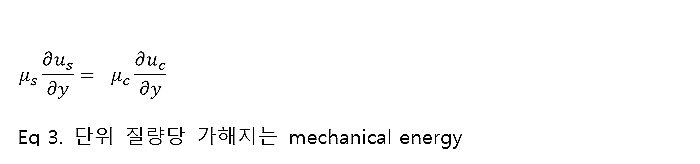

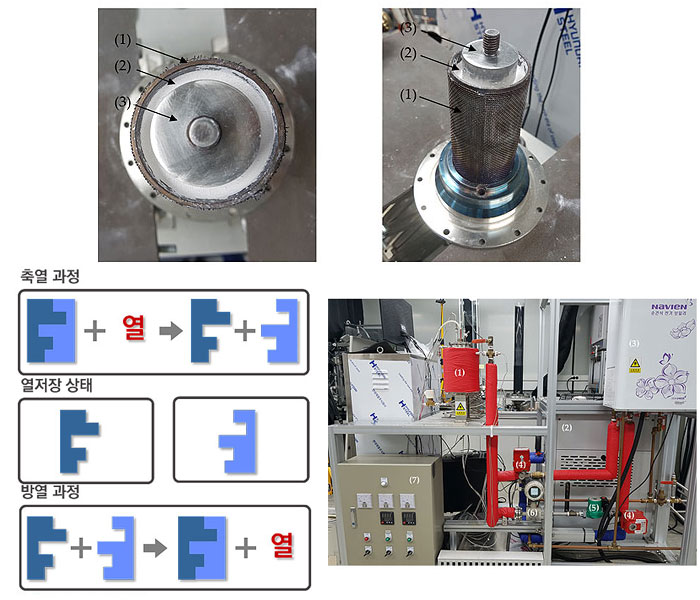

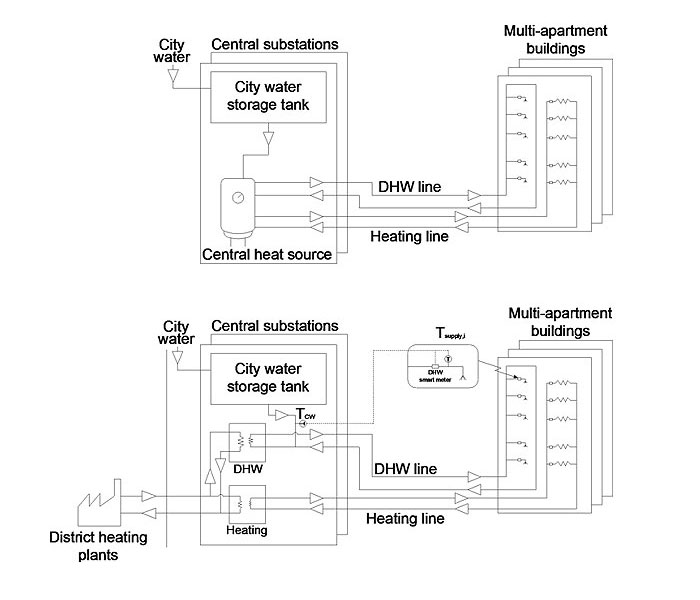

Dip-oscillate coating의 단축 실험 결과에 기반하여 단축 진동 후 90도 방향으로 2차 진동을 가하는 방식으로 균일 두께를 형성하고자 하였다. 1차, 2차 진동 세기 조절을 통해 2축 진동 시 나타나는 코팅층의 원주방향 두께 프로파일의 형상 및 균일 두께 형성을 위한 진동 조건을 실험적으로 분석 하였다. 두께 프로파일 형상과 평균 두께는 1차 (X axis), 2차(Y axis) 진동 에너지 비에 의해 결정된다.  X,Y축에서 각각 가한 에너지의 합은 전체 가해준 mechanical energy를 의미한다. 진동에너지는 위의 식과 같이 초기에 코팅된 폴리머를 droplet 형태로 털어내며 두께를 줄이는 역할과 코팅 단면 방향 유동을 통해 두께 프로파일 형상을 바꾸는데 사용된다.  Fig. 7에서 표기된 line 데이터는 단축 진동 코팅 조건에서 실험적으로 측정한 Energy vs Avg. Thickness 그래프 추세선을 가져온 것이다. 이를 통해 코팅된 폴리머의 양에 대해 분석 가능하다. 그래프에서 실선으로 표시 된 1번 영역은 x방향으로 uniaxial만 가한 상황이고, 점선으로 표기된 2,3번 영역은 y방향으로 2차 진동까지 가한 상황이다. 1구간의 경우 앞장에서 다룬것과 같이 단축 진동이기에 Fig. 8의 첫번째 그림과 같이 1차 진동과 수평한 부분의 두께가 가장 얇은, 타원 형상의 두께 프로파일을 보인다. 2구간에서, 평균 두께가 거의 일정하게 유지되는 현상을 통해 해당 구간에서는 에너지가 전부 형상 변환에만 사용됨을 유추할 수 있다. 2구간에서의 말단 부분인 critical point에서 가장 균일한 두께의 코팅 프로파일을 얻을 수 있는데, 이 지점은 E_(/2) E_1~0.4인 지점이다.  3구간의 경우 2차 진동 가진 에너지의 두께 감소효과가 다시 두드러진다. 2차 진동이 1차 진동에 비해 크기에 , 기존에 가장 두꺼웠던 수직 방향 지점이 가장 얇아지게 되어 1구간과 반대 형상의 두께 분포를 가지게 된다. Fig. 8에서는 2축 Dip-oscillate coating과정에서 발생하는 총 4개의 두께 형상 모드를 나타낸다. 초기 Y axis 타원부터 최종 X axis 타원으로 갈 때 까지 Flower mode와 critical mode를 거쳐가게 된다. 이 두가지 모드는 energy ratio가 0에서 0.4 사이에서 나타나게 되는데 해당 구간을 Transient region이라고 명명하였다. Trasient region 말단인 E_(/2) E_1~0.4에서 가장 균일한 두께 프로파일 유형인 critical mode를 얻을 수 있다.  FGM 고체 연료 제작을 위해서는 순수 pre-polymer 뿐만 아니라, 고체 연료의 재료가 되는 pre-polymer에 추가적으로 산화제 혹은 금속 분말을 첨가한 서스펜션 용액 역시도 코팅이 가능해야 한다. 3~5Pas 범위의 점도에서는 supporting liquid의 밀도가 변하지 않는 한 거의 일정한 두께로 코팅 된다고 알려져 있다. 연소율에 영향을 줄 수 있는 알루미늄 분말을 첨가한 폴리머 서스펜션의 점도와 밀도는 아래와 같다.  상부 서스펜션의 밀도가 증가함에 따라 supporting liquid의 밀도 역시 증가하여야 하므로, 첨가하는 글리세린 혹은 AMT 분율을 점차 늘리며 아래와 같은 밀도와 점도를 가지는 용액을 제작하였다. 글리세린을 첨가한 경우 점도가 가파르게 상승하여 3배까지 증가 하였으며 AMT를 첨가 한 경우 점도가 크게 변화하지 않고 거의 일정한 것을 확인 할 수 있었다.  점도 상승 시 Thin 영역의 경우 확연히 얇아졌으며 Thick 영역은 미소량 얇아지는 현상을 관찰 할 수 있었다. 또한, 가진 에너지가 커질수록 두 시편 군 사이의 평균 코팅두께가 일치하게 된다. Thick 영역에 가해지는 전단력은 supporting liquid의 점도와 비례하며 이는 전체 가해지는 외력에서 낮은 비율을 차지하기에 점도가 상승해도 두께에는 미미한 영향을 미친다.  Thin 영역의 경우 밀도가 높아짐에 따라 가해지는 압력 항력이 증가함과 동시에 코팅과 supporting liquid 사이의 계면에서 작용하는 전단력이 원주를 따라 Thin 영역에서 Thick 영역 방향으로 형성되면서 아래와 같이 코팅 내부에서 유동을 형성하게 된다.  코팅 내부의 유동장은 좌변에서 supporting liquid의 점도가 상승할수록 강하게 발생하기 때문에 Thin 영역의 코팅이 Thick 영역으로 이동하여 점도가 커질수록 더욱 얇아지는 것으로 추정된다. 본 연구에서는 FGM 기반 고체 연료 개발을 위해 Dip-oscillate coating이라는 새로운 유형의 딥코팅 공정을 도입하였다. 상기 코팅 방식의 경우 기존 논문에서 두께를 제어 할 수 있는 공정 변수에 대해 명확히 설명하지 않았기 때문에, 본 연구에서 두께를 조절 할 수 있는 방법을 실험적으로 분석 하였다. FGM 고체 연료 제작을 위해서는 균일 두께의 단일층 형성 및 각 코팅 층의 정확한 두께 예측이 필요하기에, 각각을 달성 할 수 있는 공정 변수 및 조건을 실험적으로 도출하였다. 추후에는 실험 뿐만 아니라 수학 모델을 이용하여 해석적으로 두께 분포를 예측할 수 있는 방법에 대해 후속 연구를 진행 할 계획이다. |

- supporting liquid

- Thick 영역

- Dip-oscillate coating

- 딥코팅 공정

- FGM 고체 연료 제작

전체댓글 0

.jpg)

(0).jpg)