|

케이블 구동 방식은 케이블을 통하여 작동부에 동력을 전달하는 방식으로 구동기가 작동부에 직접적으로 작동부에 위치할 필요가 없기 때문에 작동부 메커니즘의 부피를 최소화 할 수 있다. 이런 이점 때문에 케이블 구동은 로봇 손, 웨어러블 로봇, 수술 로봇 등 작동부가 작은 부피와 무게를 가져야 하는 분야에 적용되고 있다.

하지만, 구동부의 부피 및 무게는 요구되는 동력에 따라 달라지기 때문에 큰 힘이 필요한 경우 케이블 구동 방식을 활용하는 경우 구동부의 부피와 무게가 커지게 되기 때문에 전체 시스템 (구동부+작동부)을 경량화 소형화하기는 어렵다.

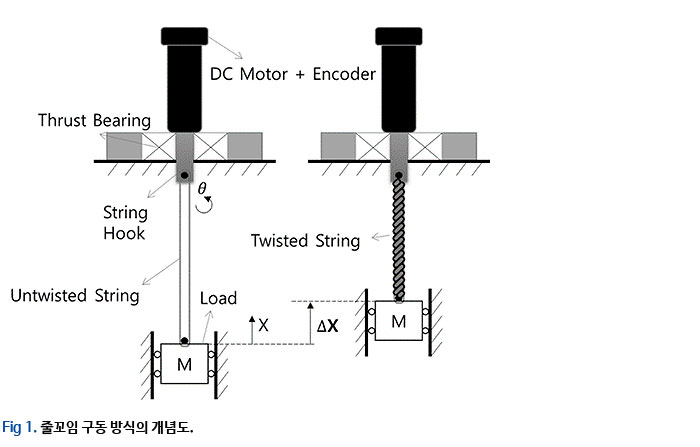

줄꼬임 구동 메커니즘은 여러 가닥의 줄을 모터를 통해 꼬는 구동 방식으로 줄이 꼬임에 따라 줄의 길이가 줄어드는 방향으로 힘을 발생시킨다 (Fig. 1). 줄꼬임 구동 방식은 모터의 축에 줄을 감아서 동력을 전달하는 방식에 비해 기어와 같은 추가적인 메커니즘의 추가 없이 같은 모터로 더 큰 힘을 전달 할 수 있게 한다. 이를 통해 큰 힘이 요구되는 로봇의 구동부 메커니즘의 부피와 무게를 줄일 수 있다.

그러나 줄꼬임 메커니즘의 경우 전달할 수 있는 힘이 커지는 대신 수축 속도가 상대적으로 줄어들게 되며, 특정 길이의 스트로크를 제공하기 위하여 그보다 긴 줄을 꼬아야 한다. 과도한 꼬임을 허용하지 않았을 때 대부분의 전체 길이의 25% 이하의 스트로크 길이를 갖게 된다 [1-2].

줄꼬임을 활용하여 필요한 힘, 속도, 메커니즘 형태 등의 로봇 설계의 요구 조건을 만족시키는 효과적인 설계를 위해 줄꼬임 구동 메커니즘에 대한 다양한 모델이 연구되고 있으며, 줄꼬임 메커니즘의 한계점을 극복하기 위한 설계 방법에 대한 연구가 이루어지고 있다.

본문에서는 줄꼬임 메커니즘의 대표적인 모델링 방법 및 힘-속도 간의 trade-off를 극복하기 위한 메커니즘 설계에 대한 연구 동향을 정리하고 줄꼬임 구동 메커니즘에 대한 앞으로의 연구 방향에 대해서 논의하고자 한다.

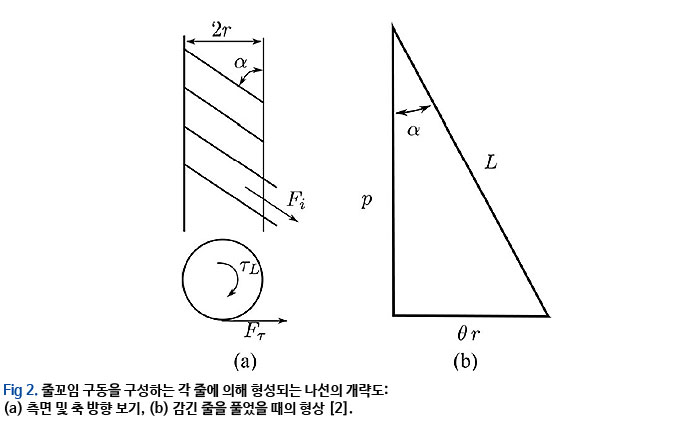

줄꼬임 구동기의 기구-정역학 모델은 서로 꼬이는 여러 개의 줄이 각각 고정된 반지름 r의 원통 구조에 나선 형태로 감긴다는 가정하게 정의 되고 (Fig. 2a), 이를 통해 구한 각각의 줄에 발생하는 힘의 합을 통해 줄꼬임에 의해 수축하는 힘이 정의된다 [2].

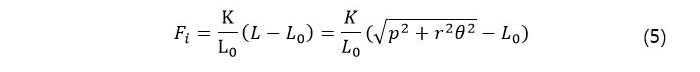

줄을 감는 모터의 회전 각도(theta)에 대한 힘 작용점의 위치 p는 원통형 구조에 나선형으로 감긴 줄을 풀었을 때의 geometry를 통해서 다음 식과 같이 계산할 수 있다.

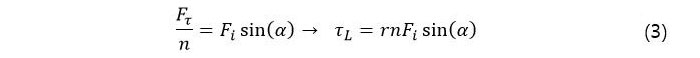

줄꼬임 구동의 정역학 모델은 Fig 5(a)로부터 얻을 수 있다. 외부 토크 .JPEG) 은 접선 방향 힘 은 접선 방향 힘 .JPEG) 와 서로 균형을 이루고 있기 때문에 다음과 같은 관계를 갖고, 와 서로 균형을 이루고 있기 때문에 다음과 같은 관계를 갖고,

힘이 n개의 줄에 동일하게 분산된다고 가정하면 각 줄의 길이 방향 힘 .JPEG) 이라 할 때 다음과 같은 관계식을 얻을 수 있다. 이라 할 때 다음과 같은 관계식을 얻을 수 있다.

모든 줄의 길이 방향 힘에 의해 발생하는 축 방향의 힘 Fz는 다음과 같이 구할 수 있다.

줄은 제한된 강성 K를 갖고 있기 때문에 줄의 길이 L은 힘 .JPEG) 를 받게 됨에 따라 힘이 없는 상태의 길이 를 받게 됨에 따라 힘이 없는 상태의 길이 .JPEG) 에 비해 늘어나게 된다는 것을 고려해야한다. 에 비해 늘어나게 된다는 것을 고려해야한다. .JPEG) 에 의한 길이 변화를 고려하면 다음과 같은 식을 얻을 수 있다. 에 의한 길이 변화를 고려하면 다음과 같은 식을 얻을 수 있다.

그러면 p는 다음 식을 통해 구할 수 있다.

이와 같은 줄꼬임 구동에 대한 수학적 모델을 통해 특정 소재의 줄을 사용했을 때 모터의 회전속도 및 토크에 의해 제공할 수 있는 축 방향으로의 수축 속도와 힘을 구할 수 있기 때문에 모델을 통해 요구되는 힘과 속도를 만족하는 구동기의 선정 및 설계가 가능하다.

우리는 수식 (4)를 통해 줄의 두께에 가까운 작은 값을 가지는 반지름 r 값에 의해 힘이 크게 증대함을 알 수 있다. 그러나 기어비가 큰 모터와 마찬가지로 힘이 증대하는 대신 수축하는 속도는 그 만큼 크게 감소하게 된다. 이러한 힘-속도의 trade-off를 극복하기 위하여 다양한 메커니즘들이 개발되었다.

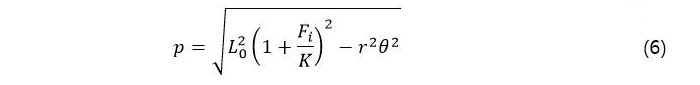

꼬이는 줄 사이의 거리는 수축하는 속도와 힘을 조절할 수 있는 변수 중 하나이다. 꼬이는 줄 사이의 오프셋이 존재하는 줄꼬임 메커니즘의 개념도는 Fig. 3에서 보는 것과 같다.

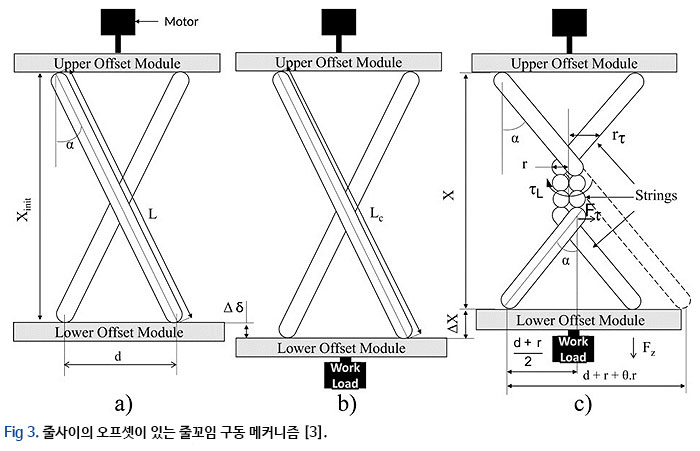

다양한 줄사이의 거리인 d에 따른 모터 회전 각도와 수축 길이의 관계 그래프는 Fig. 4와 같으며 거리가 0mm, 40mm, 80mm로 변함에 따라 같은 모터의 회전 각도에 대해 수축하는 길이가 늘어난다는 것을 확인 할 수 있다. 즉 꼬이는 줄 사이의 길이가 멀수록 수축하는 속도가 더 빨라지게 된다는 것을 알 수 있고 이에 따라 수축력은 감소한다는 것을 유추할 수 있다.

줄사이의 거리의 변화에 따른 수축 속도와 힘이 변화하는 원리를 활용하여, 한국기술교육대학에서는 꼬이는 줄 사이의 거리가 수동적으로 변하는 메커니즘(Passively variable transmission; PVT)을 제안하여 큰 힘이 요구되는 상황에서는 수축력이 증가하고 작은 힘이 요구되는 상황에서는 수축 속도를 빨라지는 줄꼬임 메커니즘을 제안하였다 [3].

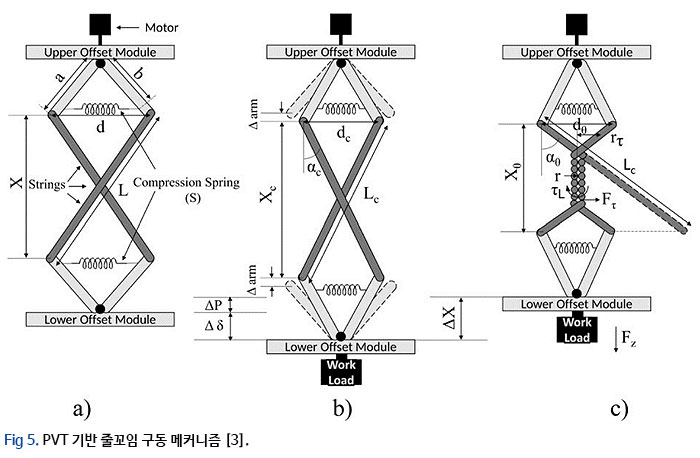

줄사이의 오프셋은 대칭으로 배치되고 연결된 두개의 링크에 각각 줄을 연결하고 링크 사이에 압축스프링을 연결한 구조로 되어있다 (Fig. 5).

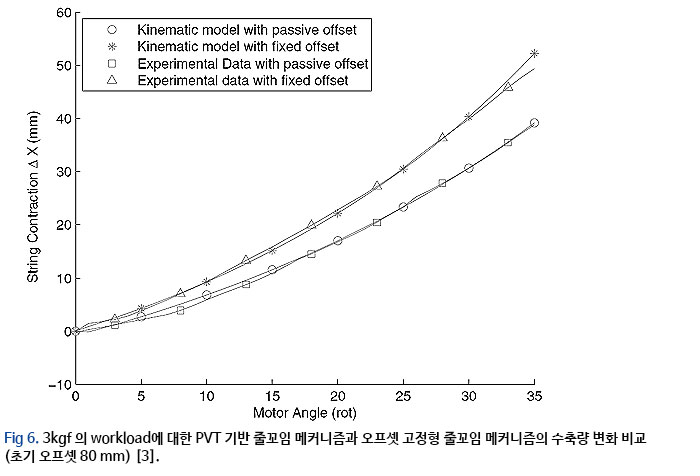

PVT 메커니즘을 활용한 줄꼬임 구동 방식과 줄사이의 오프셋이 고정되어 있는 메커니즘에 대해서 모터 회전 각도에 따른 수축량을 서로 비교해 보면 Fig. 6에서 보는 것과 같다.

초기 오프셋과 workload가 같다고 했을 때 PVT 메커니즘을 활용한 경우 같은 모터 회전 각도에 대해 더 큰 수축량을 보인다는 것을 알 수 있다. 즉, 더 빠른 수축을 가능하게 한다.

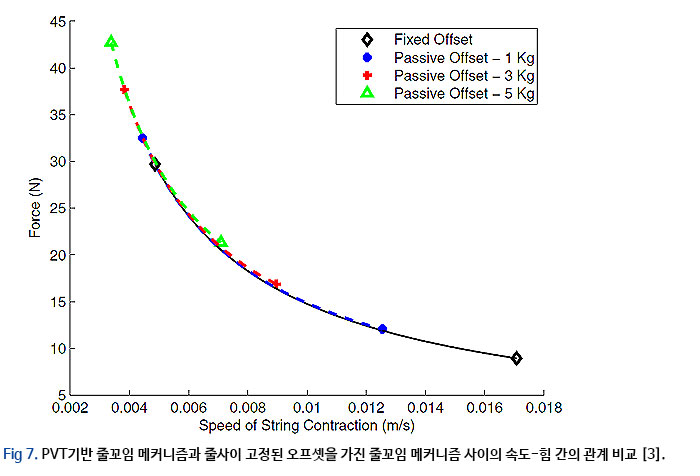

수축 속도와 수축력에 대한 관계 그래프는 Fig. 7에서 보는 것과 같다.

서로 다른 workload 조건에 대해 오프셋이 고정된 줄꼬임 메커니즘의 경우 구동 가능한 범위 내에서 힘과 속도의 변화 범위가 정해져 있지만, PVT 메커니즘의 경우 workload에 따라서 힘과 속도에 대한 변화 범위가 달라지는 것을 확인할 수 있다. Workload가 커지게 되면 PVT 메커니즘은 더 큰 힘을 내는 방향으로 변화하고 workload가 작아지게 되면 더 큰 속도를 내는 방향으로 변화한다는 것을 알 수 있다.

PVT기반 줄꼬임 메커니즘을 활용하면 더 큰 범위의 힘을 낼 수 있고 속도의 변화를 줄 수 있지만, 원하는 순간을 선택적으로 힘이나 속도를 조절 할 수 없다. 또한 큰 속도나 힘의 변화를 주기 위해서는 꼬이는 줄 사이의 거리를 멀리해야 하기 때문에 이를 구현하기 위한 링크 구조에 의해서 부피가 커지게 된다.

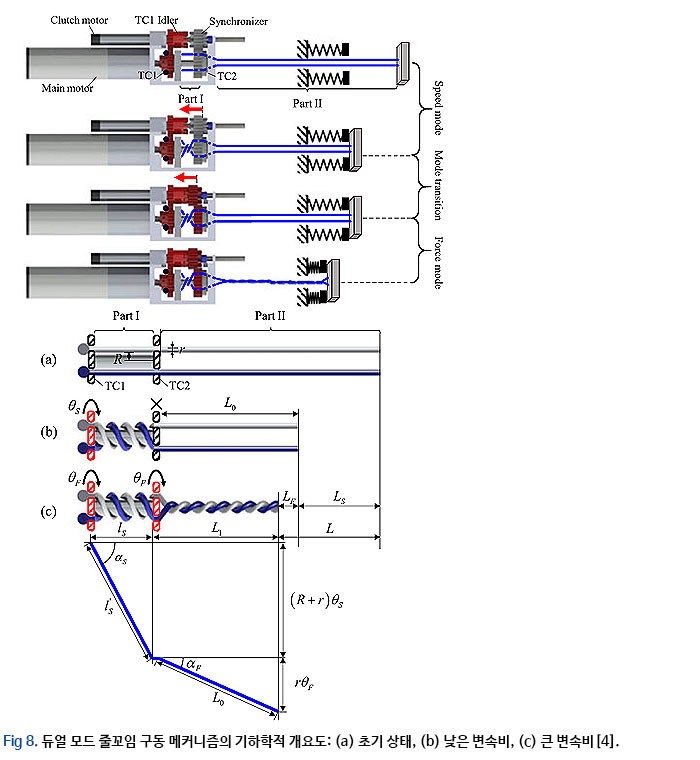

빠른 속도와 큰 힘을 동시에 이루기 위해서 카이스트에서는 속도 모드와 힘 모드의 두가지 구동 모드를 가지는 듀얼 모드 줄꼬임 구동 메커니즘을 개발 하였다 [4].

속도 모드에서는 줄이 특정 지름을 가지는 축 위에 감기도록 하여 나선으로 꼬이는 원기둥의 반지름 r을 늘렸으며, 힘 모드에서는 줄 사이의 꼬임이 직접적으로 일어나도록 하여 r값이 매우 작게 변할 수 있도록 하였다. 두 모드를 원하는 순간에 변화시킬 수 있도록 하기 위해서 줄을 감는 하나의 main 모터와 모드를 변환하는 clutch 모터를 활용하였다 (Fig. 8).

속도 모드에서는 clutch 모터 축에 연결되어있는 TC1 idler와 synchronizer가 분리되어 있어서 TC2 기어가 회전하지 않고 main 모터에 연결된 TC1 기어와 idler만 회전하게 하여 축에만 줄이 감기도록 한다. 힘 모드로 전환이 되면 clutch 모터에 의해서 synchronizer와 idler가 서로 맞물리게 되면서 TC1기어의 동력이 전달이 synchronizer를 통해 TC2 기어 또한 회전하게 되면서 줄끼리 직접적으로 꼬이게 된다.

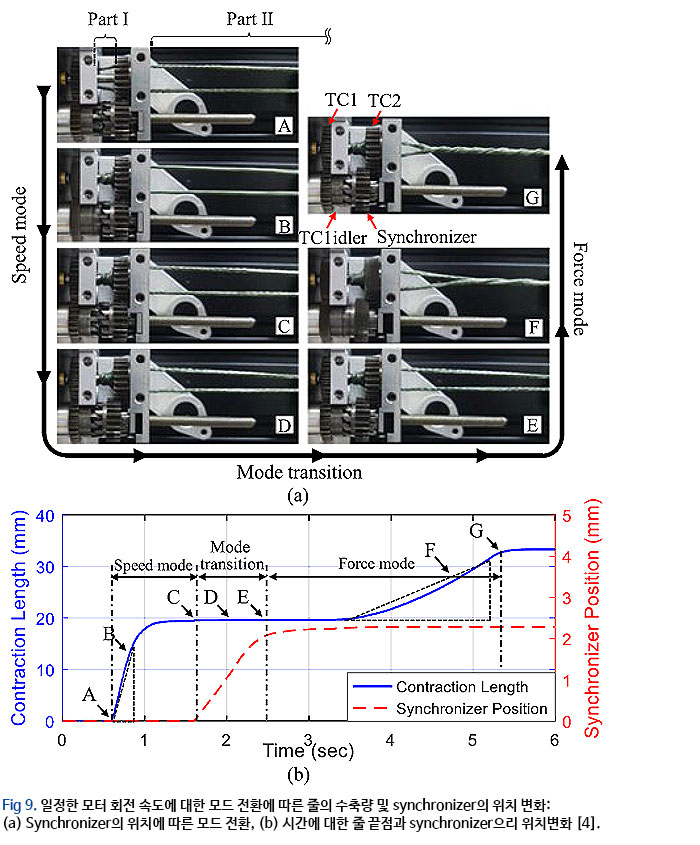

Synchronizer의 위치 변화에 따른 모드의 전환 과정은 Fig. 9에서 보이는 것과 같다. 속도 모드에서 빠르게 수축을 하고 모드 전환이 일어날 때 일시적으로 수축이 거의 일어나지 않다가 힘 모드로 완전히 전환 된 뒤에 속도 모드에 비해서 비교적 느리게 수축이 일어난다는 것을 확인 할 수 있다.

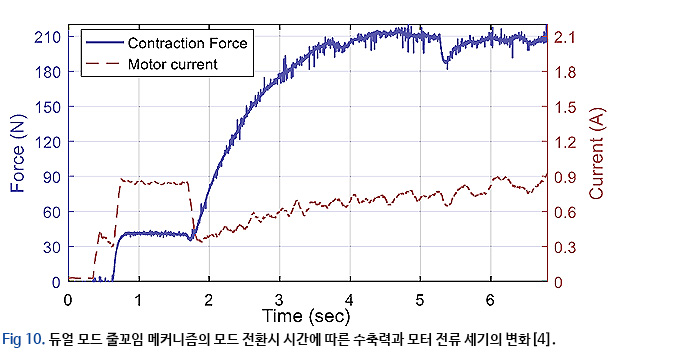

모드 전환에 따른 힘의 변화는 Fig. 10과 같다. Speed mode에서는 40 N 정도의 힘을 내다가 힘 모드로 전환 후 힘이 점차적으로 증가하여 최대 200 N 정도의 힘을 낼 수 있다는 것을 확인 할 수 있다. 이처럼 모드 전환을 통해 속도 모드에 비해 힘 모드에서 5배의 힘을 낼 수 있다는 것을 알 수 있다. 이처럼 듀얼 모드 줄꼬임 구동 메커니즘을 통해 목적에 따라서 빠른 움직임 또는 큰 힘을 제공할 수 있다.

이와 같은 메커니즘은 빠른 움직임과 큰 힘을 모두 가능하게 하기 때문에 의수나 웨어러블 장치에 적용되어 작은 구동기를 이용하여 다양한 범위의 task를 수행하는데 활용될 수 있다. 예를 들어 의수에 적요하게 되면 손을 펴고 굽히는 큰 움직임이 요구될 때는 빠르게 움직이고, 물체를 잡는 힘이 요구되는 조건에서는 큰 파지력을 제공하여 안정적인 파지를 가능하게 한다.

줄꼬임 메커니즘은 케이블 구동 메커니즘이 갖는 구동부의 경량화 소형화 설계의 한계를 극복하게 할 수 있다. 줄꼬임 메커니즘이 갖는 수축 힘-속도간 trade-off는 PVT 메커니즘과 듀얼 모드 줄꼬임 메커니즘을 통해 극복 할 수 있어 빠른 속도가 필요한 상황과 큰 힘이 필요한 상황에 대해 모두 구동기를 활용 가능하게 한다. 이는 웨어러블 보조 로봇이나 의수 등 큰 힘을 요구하면서도 가벼운 시스템 무게가 요구되는 분야에 활용되면 사용성을 크게 개선 할 수 있을 것이라 기대된다.

하지만 줄꼬임 구동 메커니즘은 줄이 꼬이는 부분이 직선에 가까워야 하는 반면 구동 범위가 꼬이는 길이 대비 최대 25 % 수준이기 때문에 큰 구동 범위 (스트로크)를 갖기 위해서 메커니즘이 길어져야 하는 단점이 있다. 또한, 큰 외력이 가해지는 상태에서 반복적으로 줄을 꼬았다 풀게 되면 줄 사이의 마찰에 의해서 끊어지는 내구성의 한계가 있다. 더욱 다양한 분야에 줄꼬임 구동 메커니즘이 활용되기 위해서는 제한된 길이의 메커니즘 내에서 스트로크의 길이를 늘릴 수 있는 방법과 내구성의 한계를 극복하기 위해서 줄을 쉽게 교체하는 방법 및 메커니즘에 대한 추가적인 연구가 필요하다.

.jpg)

|