이전 연재에서 고체 로켓 엔진을 설계 하는 방법에 대해 간단히 다루고, FDM 방식 보급형 3D 프린터를 이용하여 실현 가능성 검증용 소형 엔진을 제작 하였다. 그러나 노즐까지 ABS로 제작 할 경우 열유속이 집중되는 노즐목 부분이 지나치게 삭마가 많이 되기 때문에 상용화하기 적합하지 않다는 것을 확인 할 수 있었다. 본 연재에서는 이를 해결하기 위해 노즐에 쉽게 탑재 할 수 있는 형식의 삭마재의 제작 방식과 이를 적용한 로켓 엔진의 실험 방식에 대해 보일 계획이다.

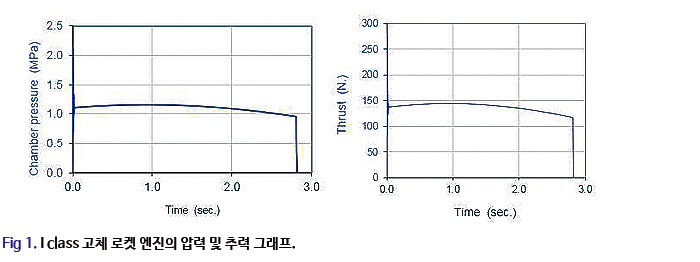

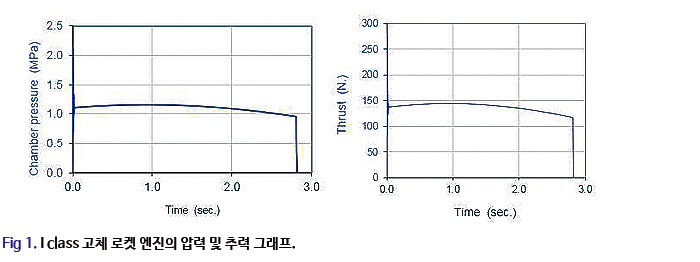

기 개발 했었던 고체연료 엔진 시뮬레이팅 프로그램을 이용하여 예측한 총 충격량 350Ns의 엔진의 경우 다음과 같은 압력과 추력 양상을 보여준다.

기존에 테스트 했었던 엔진에 비해 약 3배 높은 충격량을 발생 시키는 엔진으로 볼 수 있다. 그렇기에 기존 엔진에 비해 높은 노즐 열유속을 보이기에 노즐 삭마재가 필수적일 것이다.

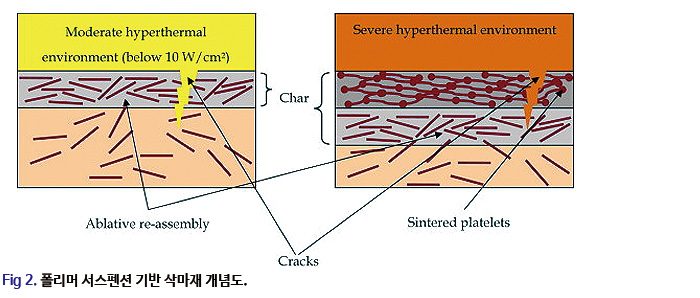

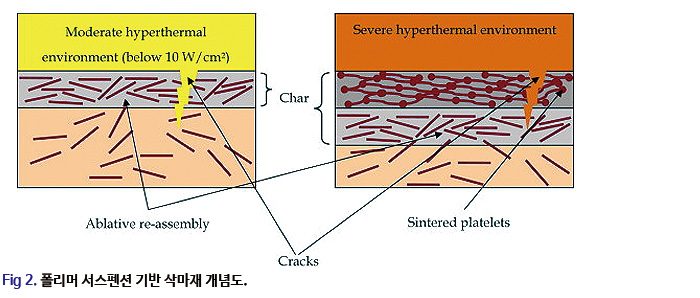

노즐 삭마재의 경우 기존에 제작되어 왔던 여러 삭마재와는 다소 다른 방식으로 제작하였다. 일반적으로 랩스케일에서 주로 사용되는 삭마재는 그라파이트라고 하는 흑연 덩어리를 사용하여 제작된다. 그라파이트 자체를 이용하여 노즐을 제작하게 되면 삭마 기능을 하기에 흑연 가공을 통해 열처리 그라파이트로 이를 제작한다. 하지만 그라파이트는 가공 난이도가 높아 가공 비용이 상당히 높은 편이다. 그렇기에 본 엔진에 그라파이트 가공을 통해 노즐을 탑재 시 연구 의의에 맞지 않기에 다른 방식을 모색해 보아야 할 것이다.

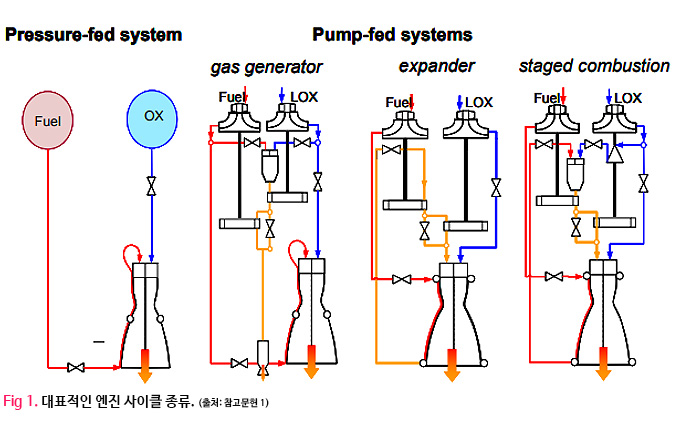

특수 금속이나 그라파이트를 통해 부품을 만드는 것은 비경제적이므로, 폴리머 서스펜션을 이용하여 삭마재를 제작하고, 이를 노즐에 부착하여 사용하였다. 폴리머 서스펜션은 에폭시, 페놀과 같은 폴리머류에 내열성을 가지는 particle을 첨가하여 높은 온도에도 견딜 수 있는 삭마재 역할을 할 수 있다. 다양한 소재를 통해 폴리머 서스펜션을 제작할 수 있으나, 이번 과정에 있어서는 에폭시와 그라파이트 분말을 혼합하여 삭마재를 제작하게 되었다.

에폭시의 경우 레진과 경화제를 5:1로 혼합하여 제작되는 모델을 사용하였으며 이 에폭시 혼합물과 그라파이트 분말의 질량 분율을 64:36으로 혼합하여 제작하였다. 에폭시의 경우 접착제로도 이용되지만 삭마재 및 insulator의 binder로도 많이 사용되는 재질이며 그라파이트의 경우 기존 삭마재로도 흔히 사용되었기 때문에 사용하게 되었다. 그라파이트의 입도는 120um 모델을 사용하였다.

상기 물질이 삭마재로 쓰이기 적합한지 확인하기 위해 크게 두가지 테스트를 통해 적합성을 평가하게 되는데 착화테스트를 통해 고온의 열원으로부터 장시간 노출 후 무게가 얼마나 감소하였는지를 통하여 물질의 특성을 판별하는 방식이고 두 번째는 실제로 연소실험을 통해 삭마가 얼마나 발생하였는지를 확인하는 방식이다.

우선, 착화테스트를 진행 하였다. 연소온도가 약 3000도 가량 되는 APCP라는 연료를 이용하여 삭마재를 직접 화염에 90초간 노출시키는 실험이다. 이는 높은 질량유량을 가하지는 못하지만 열적 부하에 대해 충분한 저항성을 가지고 있는지 판별하기에 적합한 실험이다. 실험 결과는 약 0.2g에 달하는 질량 감소만 있었기에 연소 전후에 거의 질량 손실이 없다는 점을 확인 할 수 있다. 이를 통해 해당 소재의 열적 부하에 대한 저항성을 확인할 수 있었다. 열유속에 대한 저항성의 경우 노즐을 제작하여 소형 엔진을 통해 평가해야하므로, 상기 재료를 통해 노즐을 제작 하였다.

해당 재료를 노즐 겉면에 바르려고 하였으나, 점도가 2000 Pa s로 거의 찰흙에 가까운 점도를 보여주었기에 이를 표면에 코팅하기에는 무리가 있다고 판단하여 노즐 모양의 몰드를 만들어서 삭마재 재료를 붓는 방식을 사용하였다. 높은 점도 때문에 일반적인 믹서를 통해 혼합하는 것이 힘들었기 때문에 centrifugal mixer을 통해 2000rpm으로 2분간 돌려서 혼합하였다. 노즐 삭마재를 연소가스가 지나가는 곳에 배치하는 것이 가장 좋으나, 노즐이 일종의 몰드 형태가 되어야 하기 때문에 프린터를 이용하여 노즐의 안쪽면은 두께 0.3mm로 프린팅 하여, 연소 극초반부에 ABS는 기화 되도록 설계하여 연소 압력에 있어서 노즐 몰드가 큰 영향을 주지는 않는다.

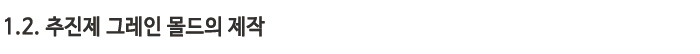

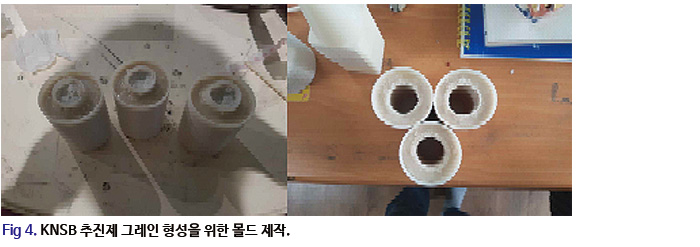

현재 본 연구에서 사용한 추진제의 경우 질산칼륨과 솔비톨을 65 : 35로 혼합하여 제작 하며 연소 온도는 약 1500도 정도이다. 이 추진제를 원하는 형상으로 성형하기 위해서는 질산칼륨과 솔비톨 혼합 분말을 가열하여 액체 상태로 만든 후 몰드에 부어 응고시켜서 그레인 형태로 만들게 되는 것이다. 상기 추진제는 210도 인근에 용융점을 가지고 있기에 충분히 가열하여 몰드에 부은 후 24시간 가량 낮은 습도의 실내에 보관 시 로켓의 추진제로 사용할 수 있다.

추진제 그레인 몰드 또한 3D 프린터를 이용한 ABS필라멘트로 제작하였는데, 제작하면서 발생한 한가지 문제점은 연료+산화제의 조합인 KNSB 추진제의 경우 녹는점이 약 210도인데, ABS의 녹는 온도는 220도 가량이므로 중공형성을 위해 세워둔 몰드의 코어가 녹아내릴 수 있다는 점이었다.

이를 방지하기 위해 몰드 코어 내부에 물티슈를 채워서 기화열을 이용하여 온도가 100도이상 올라가지 않게 하여 몰드 코어의 융해를 방지하는 꼼수를 사용하였다. 추진제의 응고가 완료 된 다음 중간의 몰드 코어를 펜치 등을 이용하여 뜯어내면 Fig 4.(우)와 같이 되어 로켓에 바로 장착하여 사용할 수 있게 된다.

상기 Fig 5.는 제작이 완료된 추진제와 벌크헤드(노즐 반대편으로 가스가 유출되지 못하게 막아주는 뚜껑)이다. 이들은 Face-sealing방법으로 실링을 하며, 나사를 이용하여 체결한다. 아직 내압이 낮은 모델 (내압 1Mpa)이기에 공차를 거의 안주고 끼워 맞추는 방식을 사용하여 제작 한 것이다. 연소실과 노즐을 일체형으로 제작하였으며, 연소실의 벽 두께는 6mm, 몰드의 두께는 1.2mm이다.

상기 연소실(모터케이스), 추진제 몰드, 벌크헤드 부품의 체결이 완료된 모습은 Fig 6. 과 같다. 총 8개의 M3 나사를 이용하여 체결을 하였으며 face sealing이기에 별도의 오링이나 가스켓을 배치하지 않았다.

실험 결과 약 4.5초간 연소를 하였으며 총 5번의 실험 중 3번은 정상적으로 가스 유출이 발생하지 않고 연소가 성공적으로 마무리 되었으며 나머지 2번은 폭발이 발생하였다. 상기 폭발 원인은 씰링이 제대로 되지 않아 틈새로 연소가스가 새어나가 일부 부품을 녹인 것으로 보인다.

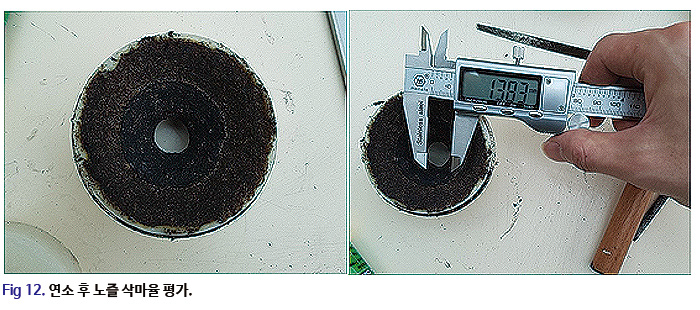

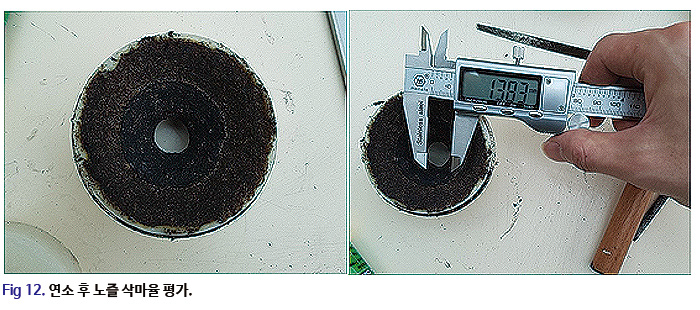

상기 Fig 7은 연소가 완료된 후의 노즐의 모습이다. 초기 노즐목의 지름은 11.40mm인데에 반해 연소 직후에는 11.58mm로, 연소시간 동안 한면에 대해 약 0.09mm의 삭마가 진행되었음을 알 수 있다. 120N s의 G class 로켓 엔진에서 질량유량이 낮았음에도 불구하고 삭마율이 2mm에 달하였다는 점을 고려하였을 때, 본 노즐의 삭마율은 매우 낮아서 실제 발사되는 로켓에 사용되기에 적합하다는 것을 알 수 있다. 3000도의 착화테스트 말고도 높은 열유속 분위기 하에서도 매우 낮은 삭마율을 보여주어, 해당 삭마재가 노즐 재료로 사용되기 적합하다는 점을 알 수 있다.

폭발이 발생한 엔진 2건에 대한 연소실험 모습이다. 연소한지 2.3초 후에 연소실의 상단부가 찢어지면서 날아가는 것을 확인 할 수 있다. 실패 원인은 다음과 같은 항목으로 추정된다. 우선, 빨간 원 내부에서 볼 수 있듯이 노즐 외에 다른 부분에서 가스 유출이 목격되었으며 이는 특정 부위에서 씰링이 실패하여 부품이 녹아내려 폭발로 이어지게 되었다는 것을 의미한다. 연소 후에 엔진을 분해 해 보니 연소실 하단부에 나사로 접합한 부분에서 가스 누출이 발생 한 것을 확인 할 수 있었다. 폭발이 발생 한 부분은 연소실이 꺾이는 부분이었는데, ㄱ자로 꺾인 연소실 외부점에서 응력집중이 발생하여 블로우-아웃이 발생한 것으로 보인다.

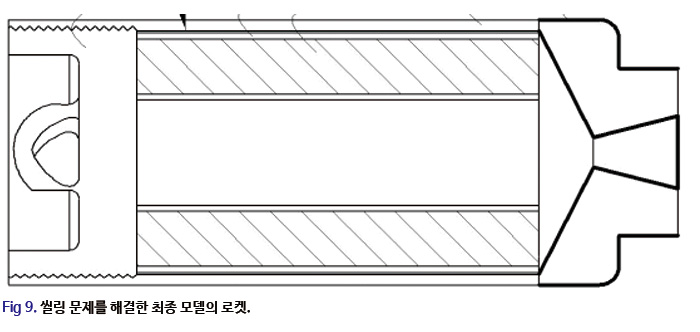

상기 실험들을 통해서 내린 결론들은 다음과 같다. 3D 프린팅으로 제작 된 로켓엔진이 내압이 10기압 정도인 연소 상황에서는 큰 무리없이 작동하는 모습을 볼 수 있으나, 연소실 형상으로 인해 특정 부분에 응력 집중이 발생하여 뜯어지는 현상이 발생함을 보아 응력 집중이 발생하지 않는 구조로 재 디자인 할 필요성이 있다.

또한, face sealing 방식은 현재보다 더 높은 내압의 엔진에 적용하기 어려워 보이므로 새로운 방식의 씰링 방식을 고안하여야 한다. 반면, 새로 개발한 삭마재가 1500도, 10기압의 가혹한 환경에서도 매우 양호한 성능을 보여주었기에 추후에 제작할 더욱 큰엔진에 있어서도 이를 이용할 예정이다.

개선할 점의 경우 상기 연소실 출력에 14시간정도가 걸렸는데, 현재의 연소실 두께를 유지하며 좀 더 큰 엔진을 제작할 경우 연소실 출력에 지나치게 오랜 시간이 걸릴 염려가 있다는 점이다. 상기 내용들을 잘 고려하여 새로운 형태의 엔진을 제작해 보았다.

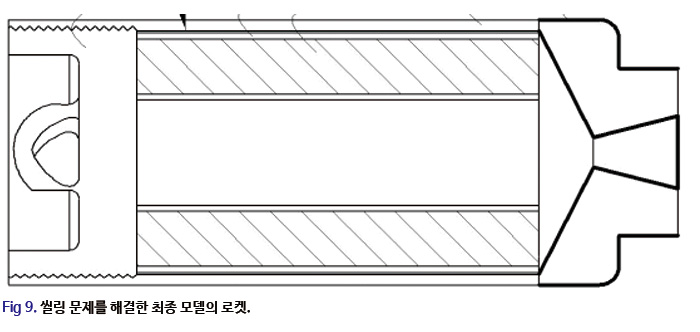

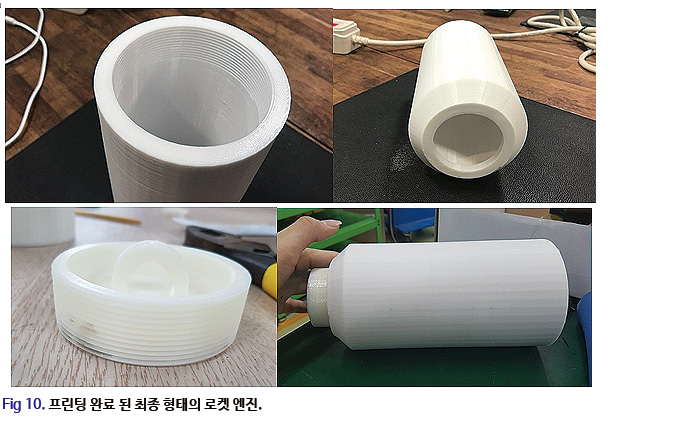

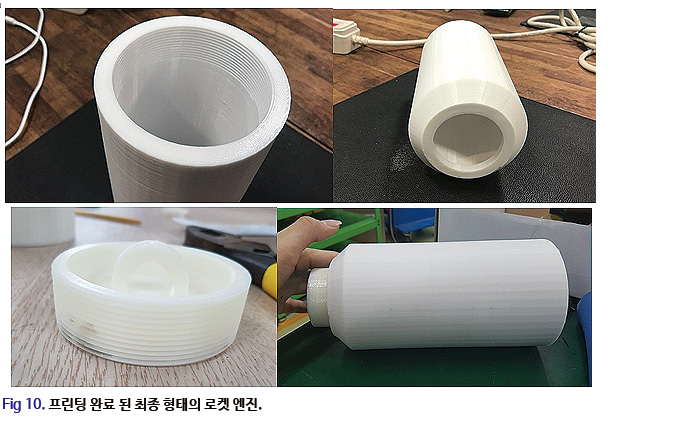

최종 모델의 경우 엔진을 여러 파트로 나누어서, 완전히 분해/조립이 가능하도록 설계하였다. 그레인+몰드, 벌크헤드, 노즐, 연소실 총 4개의 부품으로 구성되어 있으며 별도의 씰링 설계를 적용하여 분리가 가능함에도 불구하고 가스 유출이 전혀 발생하지 않는다는 점이 특징이다. 이들은 나사산과 같은 기계적 구조로 제작이 되어 서로간의 결합이 용이하며, 그와 동시에 폴리머가 압력을 받게 되면 쉽게 변형이 일어난다는 특징에 의해 나사산 구조로 인해 씰링 역시 별도의 오링, 가스켓 등의 부품 없이 가능하게 된다.

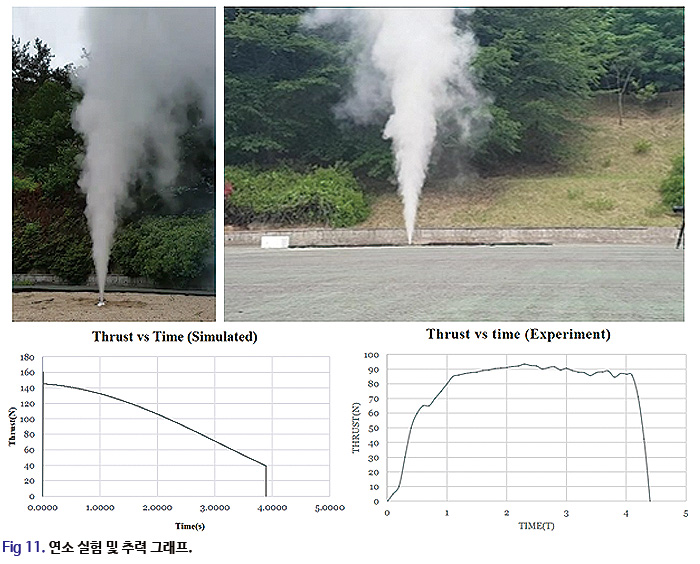

이전까지는 메인 구조물을 ABS소재로 뽑았었는데 내경이 커지고 내압이 높아질수록 ABS는 크랙이 발생하기 쉬워서 쉽게 폭발하였다. 또한 다른 소재를 덧대는 방식 역시도 약간의 공차가 생기게 되면 제대로 붙지 않아 잘 폭발하기 때문에 연소실 전체를 필라멘트로 뽑기로 하였다. 그래서 주로 압력을 받는 구조물인 연소실은 폴리카보네이트로, 나머지 부품인 노즐, 벌크헤드, 연료 몰드는 전부 abs로 출력하여 단가를 낮추었다. 이번에는 실제 관측 로켓에 적용할 수 있도록 좀 더 추진력과 내압을 높여서, 내부 압력 20bar에 추력 100N, 연소시간 4초정도 되는 엔진을 제작하였다.

현재까지 발생하였던 씰링문제를 해결하기 위해 나사산을 출력하여, 별도의 볼트-너트를 이용하여 체결하는 방식이 아닌 벌크헤드 자체를 연소실에 삽입하는 방식으로 설계하였다. 해당 방식을 이용하면 내압이 발생하면 압력이 부품을 위쪽으로 밀어내는데 플라스틱의 경우 연신율이 높기 때문에 힘을 받게 되면 눌린 상태로 약간의 탄성 변형이 일어나서 가스 유출을 막아주게 되어 효과적인 씰링을 야기할 수 있다.

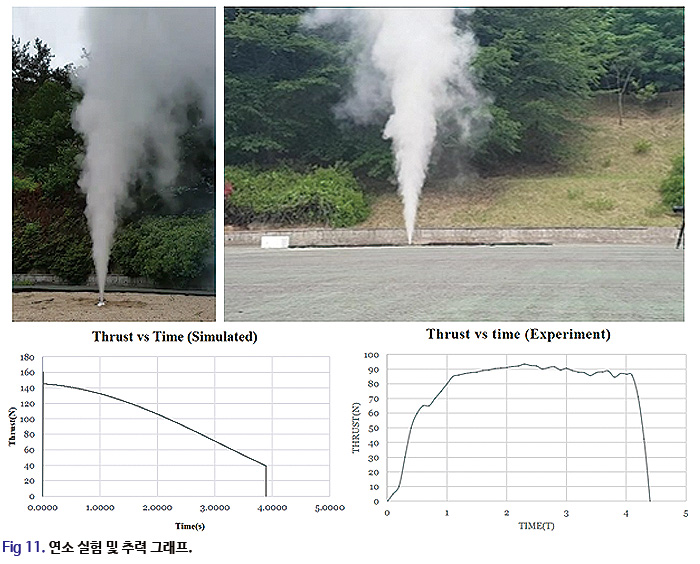

연소 실험결과, 성공적으로 연소를 하는 모습을 볼 수 있었으며 연소시간 역시 예상 연소시간인 4초에서 약 1초가량만 길어진 5초정도로 측정되었다. 총 충격량으로 평가 하였을 때도, 이론값의 약 85% 까지 구현이 가능하였기 때문에 상용화가 거의 가능한 수준으로 보인다.

노즐의 가장 좁은 부분인 노즐목 지름이 13.83mm에서 13.50mm로 다소 깎여나간 모습을 보여주지만 1500도의 온도에서 5초간 노출된 것 치고는 열 저항이 굉장히 우수한 것을 볼 수 있다.

상기 실험과 시뮬레이션을 사용하여 개발된 폴리머 기반 3D 프린터를 이용한 로켓 부품 및 추진기관 제작 공정의 경우 폴리머의 특성과 고체 추진제 그레인 자체의 단열 효과, 그리고 3D 프린팅 공정의 특수성에 의해 기존의 로켓 추진기관에 비해 훨씬 값싸고 빠른 시간에 만들 수 있다. 또한, 설계가 완료된 다음 별도의 많은 인력이 들어가지 않는 원터치 제작 시스템, 그리고 기존 제작 방식에 비해 높은 형상 자유도를 가지는 것이 특징이다. 해당 추진기관을 적용한 관측 로켓 시스템의 경우 기존의 관측로켓에 비해 매우 저렴한 시스템을 구축할 수 있으며 공정 완전 자동화로 인해 제작에 투자되는 시간 감축 등의 효과를 기대할 수 있을 것이다.

|

.jpg)

(0).jpg)