앞 칼럼에서 고체 연료를 사용하는 추진기관에 대해 알아보면서 공통적인 문제점인 O/F shifting이 무엇인지, 그리고 왜 이러한 현상이 발생하는지에 대해 다루었다. 또한, 현재까지 상기 문제를 해결하고자 하는 여러 시도에 대해 살펴 보았으며 각각의 한계점이 무엇인지에 대해 확인 해 보았다.

현재까지 제시된 해결책의 공통적인 문제점은, O/F비를 일정하게 유지 시키기 위해서 별도의 탱크나 밸브 등 feed system이 필요하여 무게가 무거워 질 수 있다는 점, 그리고 범용적으로 사용하기에 적합한 형상이 아니라는 점이 꼽혔다. 이번 칼럼에서는 상기 문제점들을 극복 할 수 있는 추진제 제작 공정을 제시하고, FGM을 통해 기존 문제점을 극복하고자 한다.

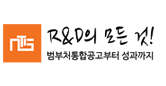

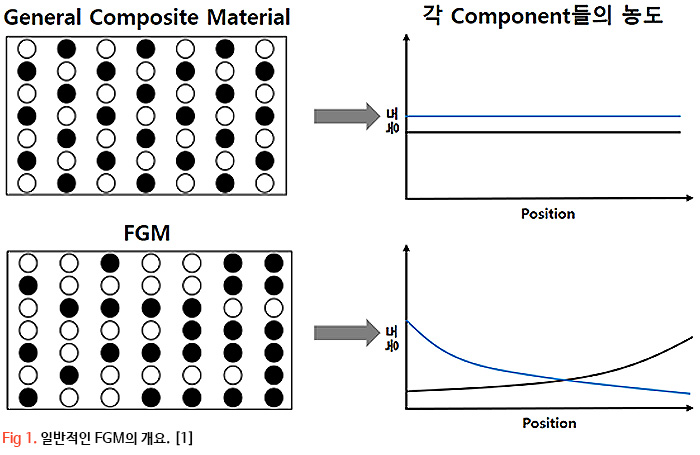

경사기능재료(Functionally graded material)의 경우 두 가지 이상의 재료의 혼합비가 위치에 따라 점차 변화되며 구배가 형성된 물질을 의미한다. 일반적인 경사기능재료의 경우 단순 확산 기반으로 혼합비를 조절하기 때문에 단조증가 혹은 단조감소로만 농도 구배를 형성하는 것이 대부분이다. 또한, 기존 FGM 연구의 경우 금속-세라믹간 열팽창을 완충시킬 수 있도록 하는 소재에 치우쳐있어 활용 영역이 제한적이다. 이런 방식으로 제작 된 경사기능재료의 경우 초내열재료 및 차열코팅, 공구재료 등에 사용되며, 제작 공정으로는 분말 야금법, 열 용사법, 연소 합성법, 플라즈마 소결법 등이 있다.

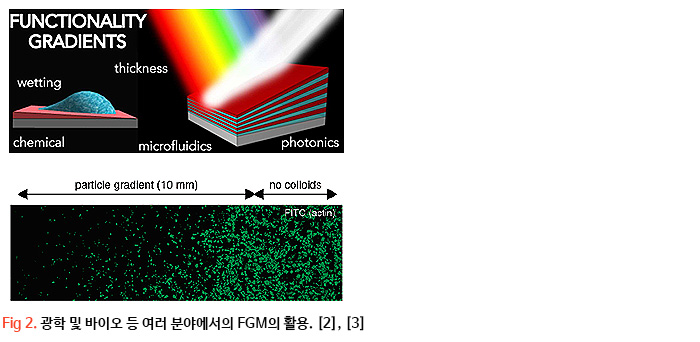

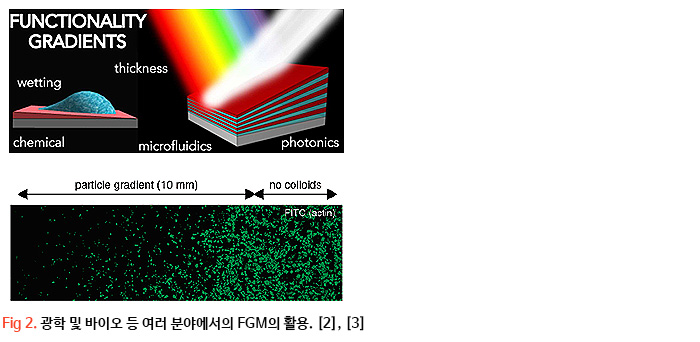

FGM은 항공우주 분야 뿐만 아니라 굉장히 다양한 영역에서 사용되어지고 있다. 몇 가지 예시를 들어보자면, 혈관 시술을 위해 사용되는 stent, 바이오 폴리머 등에도 FGM이 사용되며 여러 광학 어플리케이션에서도 굴절률 조절 등을 위해서 사용되는 사례가 있다.

조직 공학에 사용되는 바이오폴리머 FGM은 대다수가 3D 프린팅으로 제작되었으나, 본 딥코팅 기반 FGM 방식을 적용하면 더욱 다양한 크기에 대해 유연하고 빠르게 대처 가능. 광학 센서 제작 시 굴절률 조절을 위한 여러 층의 폴리머를 적층하는 과정에 본 FGM 방식을 적용하면 다양한 농도의 불순물 첨가를 통해 더욱 효과적으로 제작 가능하다. 폴리머 기반 FGM은 공기저항에 강하며 높은 비강도 및 전기 절연성으로 다양한 분야에 활용 가능하다.

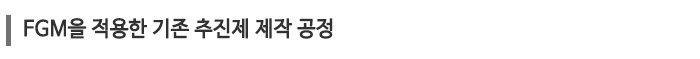

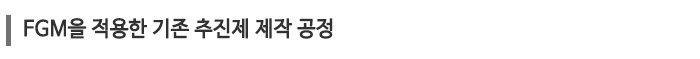

FGM 제조 공법을 이용한다면, 위치별로 연소율에 영향을 줄 수 있는 입자들을 첨가 하는 것이 가능해진다. Fig 3.에서 확인 할 수 있듯이 고체 연료에 적절한 입자 크기의 금속 분말을 연료에 첨가하면 연소율이 증가하게 된다.

금속 분말이 아닌, 산화제 분말을 첨가 해도 동일한 효과를 얻을 수 있으나 과도하게 첨가하면 고체추진제화 되어 압력에 따라 연소율이 변동 될 수 있기에 질량분율 30% 미만으로 산화제를 첨가하는 것이 바람직하다. 이를 이용하여 연료의 중심에서 외곽으로 갈수록 연소율에 영향을 주는 첨가물을 점차 많이 분산시켜 적절한 농도 구배를 형성하면, 연소가 진행됨에 따라 산화제의 단위면적당 유량이 감소해도 증가하는 첨가물 농도로 연소율을 유지하여 최적의 추진 성능을 유지 할 수 있을 것이다.

이러한 원리를 이용하는 기존 추진제 제작 공정으로는 sheet forming을 이용한 방법이 있다. 윗 문단에서 언급한 것 처럼, 이 공정을 통해서 추진제 배합 물질의 농도 구배를 주어 연소특성을 조절 가능한 고체 추진제는 설계자가 원하는 대로 혼합 물질의 농도비를 위치에 따라 조절 할 수 있기에 추력 프로파일을 비교적 유동적으로 조절 할 수 있다는 특징이 있다.

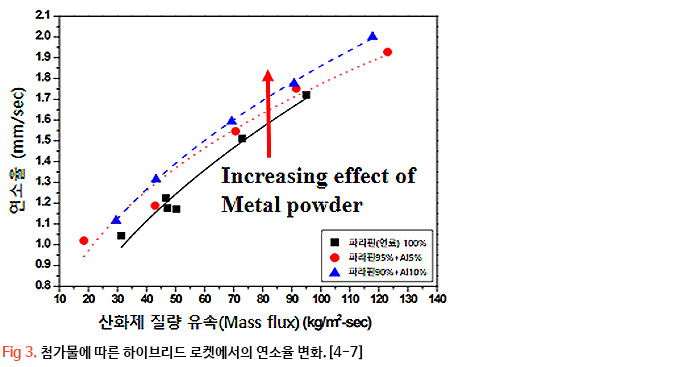

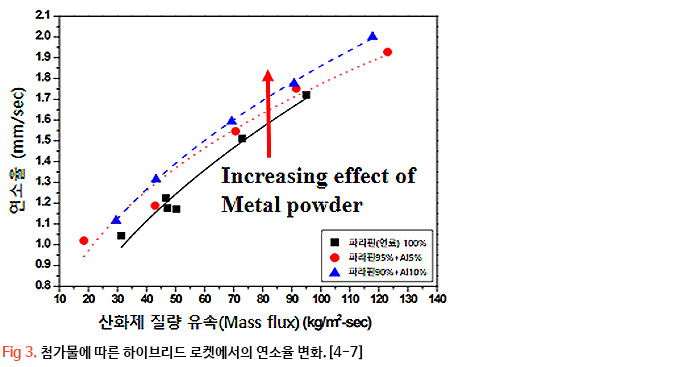

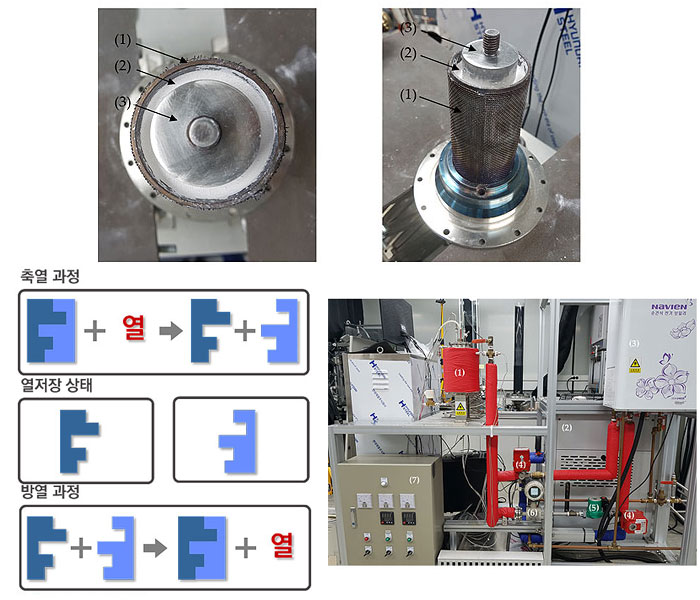

Fig 4.는 FGM 추진제 제작을 위한 Sheet forming 장비의 모식도이다. 두루마리 휴지의 제작 공법과 유사한 상기 방식은 크게 3가지 공정으로 분류 될 수 있다. 1차적으로는 원하는 첨가물 농도 구배를 형성할 수 있도록 고체연료 전구체 sheet에 가루물질을 position에 맞게 첨가한다. 2차적으로는 고체 연료 sheet를 두루마리 휴지를 롤에 감듯이 코어 봉 위에 감아준다. 마지막으로는 가열을 통해 각각의 층간 접합을 진행하는 단계이다.

좀 더 상세한 설명은 다음과 같다. Fig 4.의 장비는 가루물질 저장조(1), Mixing slide(2), Heating bed(3), 컨베이어 벨트(4), Grain Extruder(5), Melted Grain supporter(6)을 포함하는 세부 구성을 가지게 된다. 가루물질 저장조(1)는 상기 FGM 추진제를 구성하는 초기 물질들을 수용 할 수 있는 공간을 제공한다. 이 구성에 밸브 혹은 스크류 펌프 혹은 이와 유사한 기능을 하는 장치를 추가하여 가루물질 토출 양을 조절하는 기능을 포함 할 수 있다. Mixing slide는 상기 가루물질 저장조(1)로부터 내려오는 가루물질의 낙하속도를 조절하여 가루물질 저장조(1)에서 Mixing slide(2)의 최하단부 까지 도달하는데 걸리는 시간 차를 항상 일정하게 유지해 주는 기능을 한다.

Heating bed(3)는 Mixing slide로부터 내려온 가루물질을 녹는점 이상의 온도까지 가열하여 유동성을 가질 수 있게 하며, 열선, 레이저 등 열을 전달 할 수 있는 열원을 통해 융점 이상의 온도를 만들어 준다. 컨베이어 벨트(4)에서는 가루상태의 추진제가 Heating bed(3)를 통하여 완전히 용융될 수 있도록 진행시켜주는 역할을 하며, 가장 마지막 부분에서는 밑으로 떨어지게끔 유도를 한다. Grain Extruder(5)의 경우 상기 컨베이어 벨트(4)에서 밀려 나오는 용융 추진제를 말단에서 눌러주어 압출하는 역할을 하며, 긴 롤러의 형태 혹은 이와 유사한 기능을 할 수 있는 형태를 띌 수 있다. 이 단계에서 고체 연료 전구체 sheet가 형성이 되는 것이다.

Melted Grain Supporter의 경우 Grain Extruder에서 토출된 추진제 Sheet가 흘러내리지 않고, 두루마리 휴지 처럼 중심부에 말려서 감길 수 있도록 지지해 주는 역할을 한다. 안쪽부터 원통형 코어 봉 위에 고체 연료가 감기면서 적층되는 구조로, sheet 제작 시 이를 고려하여 가루 첨가물 농도를 제어 하여 그레인을 제작 하면 된다.

이러한 제작 공정을 이용한다면 하이브리드 엔진과 고체 램제트 엔진의 경우, 위치에 따라 첨가물의 양을 조절하면서 첨가하면 연소율이 달라지기 때문에 이를 통해 O/F shifting 문제를 해결 할 수 있다. 무엇보다도 필요에 따라 첨가물을 더 첨가하거나 혼합 물질의 혼합비를 조절함으로써 연소율, 연소온도 등을 필요에 따라 어느정도 변화 시킬 수 있기에 추력 분배를 더욱 효율적으로 할 수 있게 되어 장거리를 비행하는 미사일이나 사운딩 로켓과 같은 분야에 적용할 수 있을 것이다.

하지만 이런 공정에도 단점이 존재한다. 바로 고체연료의 포트의 형상이 원형으로 제한된다는 점이다. 철강 공정, 혹은 두루마리 휴지 제작 공정 처럼 권취하는 방식의 경우 코어 봉이 원통형일때만 가능하며, 1부에서 언급하였던 다양한 형상의 포트를 적용하는점이 어렵다는 특징이 있다. 물론 위 공정을 통해서는 원형 포트로도 충분히 O/F shifting을 방지할 수 있긴 하나, 하이브리드용 고체 연료의 고질적 문제점인 낮은 연소율 문제로 인한 낮은 유량 문제는 해결하는데 한계점이 있기에 다양한 형상의 포트를 구성 할 수 있는 공정이 있으면 더욱 좋을 것이다.

|

.jpg)

(0).jpg)