롤투롤 (Roll-to-Roll) 연속생산제조시스템 정밀 웹 이송 및 디지털 트윈 핵심기술개발

김재영(한국기계연구원 나노융합장비연구부 유연전자R2R장비연구실)

2023-05-09

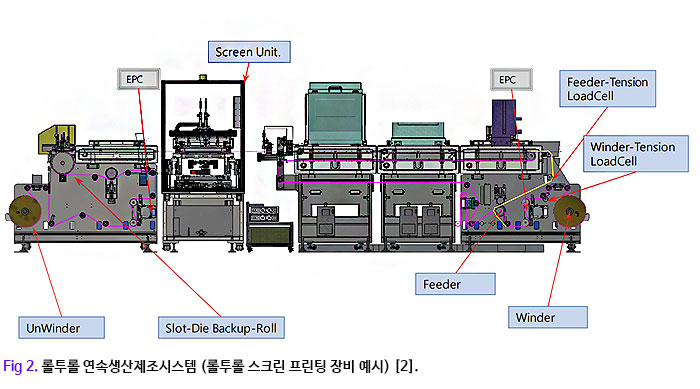

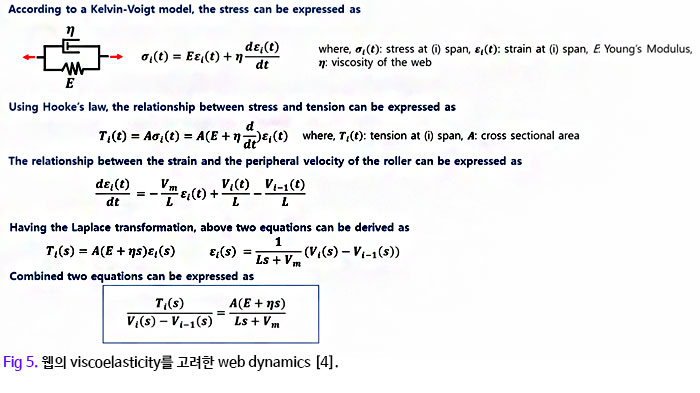

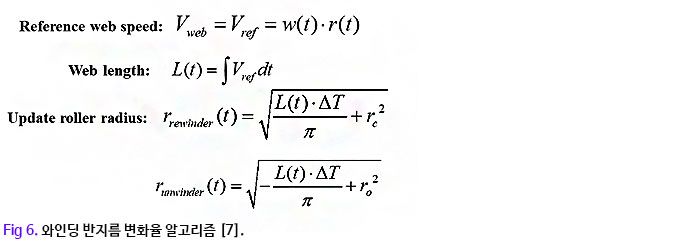

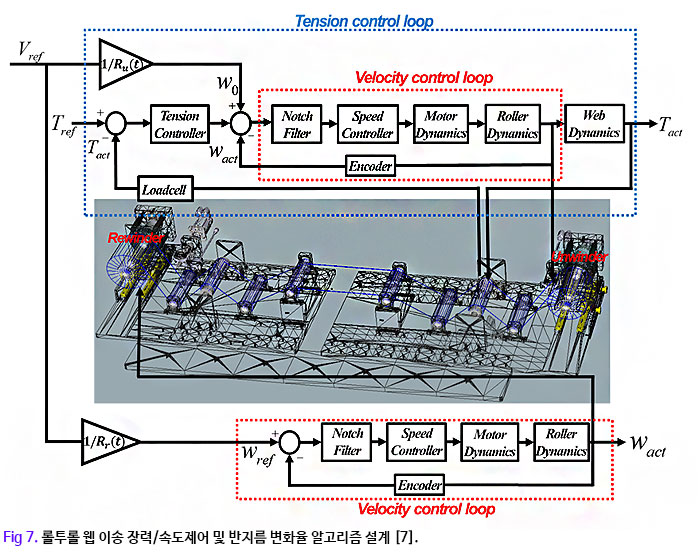

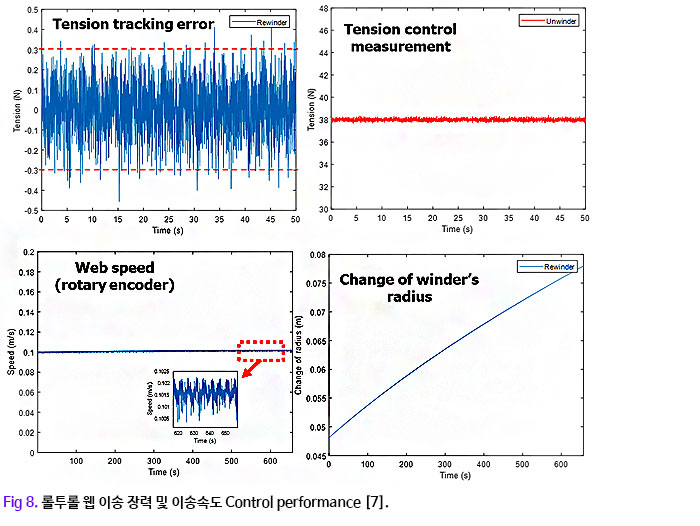

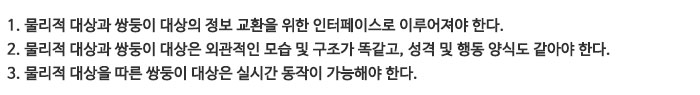

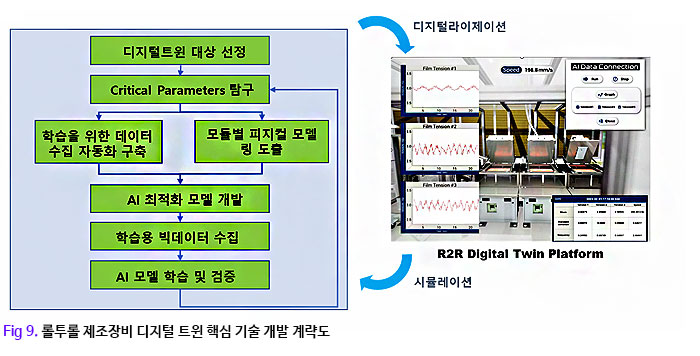

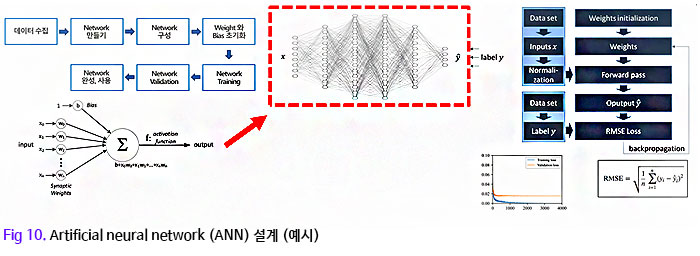

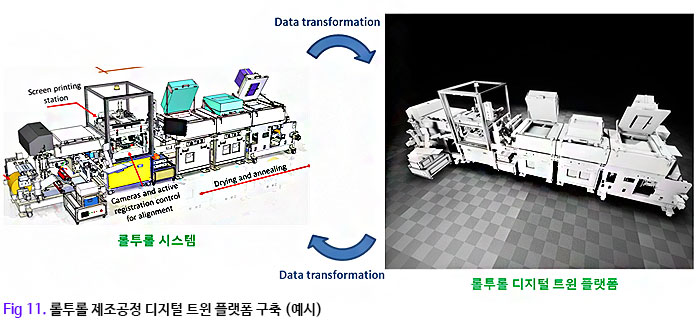

롤투롤 (Roll-to-Roll) 연속 생산제조시스템은 여러 생산제조시스템 중 대량 생산, 빠른 공정, 저가 생산 등에 최적화된 시스템으로서 각광을 받고 있다. 특히, 유연 기판을 이용하여 Light-emitting diode (LED) displays, Organic light-emitting diodes (OLED) displays와 같은 유연 전자소자 및 디스플레이 제조와 최근 연료전지 및 이차전지와 같은 에너지-ICT 소자에서 연속 생산제조시스템의 필요성이 증대되고 있다.  롤투롤 연속 생산제조시스템은 제품생산공정 조건에 따라 Coating, Heating, Laminating, Slitting등의 웹 공정이 사용되며, 이를 구현하기 위해 핵심 구동 부품 및 기술이 필요하다.  기본적으로 롤투롤 시스템은 유연기판을, 롤러를 이용하여 이송하고 공정하는 단계를 거치므로, 구동부가 포함된 롤러, 웹 이송의 가이드 역할을 하는 롤러, 웹을 감거나 푸는 롤러 등으로 시스템이 구성되어 있다 (웹을 감고 푸는 Unwinder 및 Rewinder 가 있으며, 웹 이송을 보다 원활히 할 수 있는 Guide 역할의 Idle roller, 장력 존 (Tension zone) 사이의 오차를 줄일 수 있는 Feeder, 웹 이송 속도 오차를 줄일 수 있는 Driven roller로 구성되어 있다).  롤투롤 시스템을 이용한 고성능/고정밀 연속 생산제조를 위해 웹 핸들링 (Web handling) 기술은 중요한 요소 중 하나이며, 특히 공정 방향(Machine direction)의 웹 이송은 제품의 품질에 직접적으로 영향을 주기 때문에 정밀 구동 및 제어 기술이 필요하다. 공정 방향의 웹 이송에서 핵심적으로 다루어야 할 변수는 웹의 장력과 웹 이송 속도이며 장력 세팅 값 대비 일정한 장력을 유지하면서 일정한 웹 이송 속도를 동시에 유지하는 게 매우 중요하다. 웹 이송 제어 설계 이전 웹 거동 및 핵심 모듈 부품에 대한 동역학적 해석이 필요하며 각 핵심 모듈에 관한 동역학 모델은 다음과 같다.  웹 거동에 관한 동역학 모델을 살펴보면, 속도와 장력을 고려하여 수식이 진행되는 것을 확인할 수 있다.  하지만, 본 수식을 이용하여 웹 거동 해석을 Bode plot으로 확인하였을 때, 웹 자체의 Viscoelasticity의 영향을 무시하였기 때문에 많은 공진 현상 (Multiple resonances) 이 발생하며, 실제 웹 거동과 다른 경향성이 보인다. 따라서, Kelvin-Voigt model을 이용하여 웹 Stress 및 Strain을 고려하여 Web viscoelasticity를 고려한 동역학 모델링을 확인할 수 있다.  제어관점에서 보았을 때 웹 장력과 이송 속도의 정밀 제어를 구현하기 위해 많은 제어 알고리즘이 연구되어 왔다. 보편적으로 사용하는 PI (Proportional-Integration) 및 PID (Proportional-Integration-Derivative) controller뿐만 아니라 Non-ideal roller effect 및 외란 등을 최소화하기 위한 Adaptive feedforward control, Disturbance rejection control 등이 연구되어 왔다 [3,5,6]. 특히, 제어 알고리즘 구성 중 System response를 높이기 위해 다단계 제어(Cascade control strategies)를 설계하여 Inner-loop은 Current, Torque, 또는 Velocity loop을 설계하고 Outer-loop에 Tension control을 설계하며 Inner-loop의 Control bandwidth를 Outer-loop보다 적어도 5-10 배 정도 빠르게 설정한다. 또한, 롤투롤 시스템의 와인딩 모듈은 웹이 감기고 풀리는 구조로 이루어져 있기 때문에 정밀 장력 및 웹 이송 속도 제어를 위해서 와인딩 반지름 변화율을 반영할 수 있는 알고리즘이 필요하다. 각 와인딩 반지름 변화율 알고리즘은 다음과 같다.  Slip 없이 웹 이송이 되었을 때 속도 지령과 웹 이송 속도를 같다고 가정하고 이는 와인딩 반지름과 각속도로 표현할 수 있으며, 실제 웹 길이는 웹 이송 속도를 시간으로 적분한 값과 같다. 이를 이용하여 와인딩 반지름 변화율을 계산할 수 있고 실시간 업데이트된 각 와인딩 모듈의 반지름을 구할 수 있다.  장비 관점에서 보았을 때 고정밀 웹 이송을 위해서 롤러 구동부에 설치될 모터는 Direct Driven Roller (DDR)을 사용하여 중간의 Mechanical transmission elements 없이 축과 직접적으로 연결하여 기존 서보(Servo)모터에서 발생할 수 있는 외란을 최소화하고, 장력제어를 와인딩 모듈에서 직접 제어하는 방식을 택한다. 하드웨어적으로 장비, 제어기 및 센서 구축 후 위의 내용을 모두 고려한 롤투롤 웹 이송 장력 및 속도 제어의 Control performance를 확인해 보았을 때 장력제어는 ± 1% 내외의 오차(웹 장력 지령: 38N, 웹 이송 속도: 100mm/s, 200mm/s 및 300mm/s)로 확인되었으며, 반지름 변화율 또한 1% 내외의 오차를 확인할 수 있었다.  장력 지령 값을 변화하여 Control performance를 확인해 보았을 때도 위와 비슷한 오차를 확인할 수 있어 정밀 장력 및 웹 이송 속도 제어 구현을 가능하게 할 수 있다 [7]. 구조적으로 Idle roller 마찰력을 줄여 더 나은 Control performance를 확인하고 싶다면 Air floating roller를 이용하여 웹과 롤러 사이의 마찰을 최소화하여 웹 핸들링을 하는 방법 또한 가능하다.  앞서 이야기했던 롤투롤 연속 생산제조공정의 필요성을 고려하여 고정밀 고성능의 롤투롤 제조 장비 구축을 위한 원천 기술 개발이 매우 필요한 상황이며, 롤투롤 제조공정 디지털 트윈화를 위한 기반 기술로서 시스템의 최적화 및 지능화로 가기 위한 밑거름이 되는 롤투롤 연속 생산제조시스템 디지털 트윈 핵심 기술 개발에 대해 소개하려 한다. 먼저, 롤투롤 제조공정을 위한 장비는 시스템의 설계/제작/제어 기술을 바탕으로 구축된다. 하지만, 제조공정을 위한 최적화 및 지능화로 가기 위해서는 인공지능(Artificial Intelligence)을 이용하여 최적화 공정 모델을 통한 원천 기술을 개발하고, 실제 시스템과 똑같이 묘사된, 쌍둥이 모델의 디지털 트윈 플랫폼을 통해 롤투롤 제조공정을 포함하는 과정이 필요하다. 디지털 트윈은 2002년 Michael Grieves 교수가 제품생애주기관리(PLM) 아래에 디지털 트윈 개념과 모델을 처음 소개하였다[8]. 이후, 미국 NASA의 John Vickers가 2010 Roadmap Report[9]에서 디지털 트윈이라는 명칭을 붙었으며, 한국전자통신연구원(ETRI)에서 디지털 트윈 기술 활용방안을 제시한 ‘디지털 트윈의 꿈’에 따르면 다음과 같은 정의를 따른다[10].  본 디지털 트윈 정의를 바탕으로 롤투롤 연속 생산제조시스템 디지털 트윈 핵심기술 개발은 다음과 같다.  디지털 트윈의 대상을 선정 (롤투롤 연속 생산제조시스템) 했다면 관련 시스템의 Critical parameters를 선정하여 최적화 AI 공정모델 개발에 대한 Basis가 필요하다. 롤투롤 시스템의 구동 정보 (장력 지령, 웹 이송속도 지령, 웹 종류, 웹 길이, 웹 두께, 제어 튜닝 값 등) 중 AI 모델에 필요한 입력값을 선정하고 각 구동정보의 연관성을 확인하여 Correlation이 작은 Parameter를 택한다. 또한, 롤투롤 제조공정에 따른 출력값은 공정에 따라 다르게 결정할 수 있는데, 예를 들어 실제 작용하는 웹 장력과 웹 이송속도가 제품생산에 꼭 필요한 공정 요소라면 본 값들을 출력으로 지정할 수 있다. (실제 롤투롤 제조공정에서 나오는 출력값은 상당히 다양할 수 있다. 웹 장력, 웹 이송 속도뿐만 아니라 공정 조건에 중요한 온도 및 습도 값, 와인딩 모듈에서 웹의 풀리고 감기는 반지름 길이 등이 있다.)  최적화 AI 모델 개발의 Critical parameters가 선정되었다면, 실제 데이터를 측정/수집하기 위한 하드웨어 구축이 필요하며 시스템의 이해도를 높이고 추가적인 Critical parameters를 확인하기 위해 핵심부품 모듈의 모델(dynamics 및 해석)이 필요하다. 이후, 입출력 데이터를 통하여 Artificial neural network (ANN)을 이용한 최적화 AI 공정 모델을 개발 후 더 많은 데이터를 수집 (빅데이터) 하여 더 정교한 모델을 구축한다.  마지막으로, 디지털 트윈 대상의 디지털 트윈 (쌍둥이 모델) 플랫폼을 구축하여 실제 시스템과 똑같이 묘사하고 실시간 데이터 및 AI 모델을 통한 최적 공정 출력값을 반영하여 실시간 동기화를 구축한다. 이후, 디지털 트윈 플랫폼에서 확인할 수 있는 공정 출력값을 실제 시스템에 반영하여 양방향 간 정보교환이 이루어지게 한다. 본 롤투롤 연속 생산제조시스템 디지털 트윈 구축을 통하여 롤 기반의 최적화 및 지능화 장비 개발로서의 연구 방향이 진행될 것이다.  |

- Roll-to-Roll

- Light-emitting diode (LED) displays

- Organic light-emitting diodes (OLED) displays

- Driven roller

- Web handling

전체댓글 0

(0).jpg)

.jpg)