3D 프린팅이라는 개념은 1940년대의 소설에서부터 나오기 시작했다[1]. 실제로 제작된 물품이 아닌 개념적인 도안에 불과하지만 최초의 3D 프린팅 기술에 대한 특허는 1971년 J.F Gottwald가 액체 금속 기록기(Liquid Metal Recorder, US Patent 3596285A)라는 명칭으로 등록을 하였다[2]. 특허에 나와 있는 액체 금속 기록기 장치의 작동 원리는 금속 재질을 잉크 제트로 분사하여 원하는 형상을 제조하며 다시 녹여서 재사용 가능하는 것으로 기술하고 있다. 특허에 기술된 내용은 현재 사용되고 있는 3D 프린터의 작동 방식 중 하나인 FDM 적층 방식과 유사하다.

이후 3D 프린팅에 대한 여러 기술들이 개발되었고, 1986년 Charles Hull은 최초의 3D 프린터 업체인 3D System Co을 창립하였으며, 최초의 상업적 3D 프린터 장치인 SLA-1을 1987년 후반에 선보였다[1,3]. 이때 사용한 3D 프린터 기술은 STL 또는 SLA(Stereolithography) 파일 형식을 사용하였다. STL방식은 광경화 적층 방식으로 광경화성 액상 수지를 수조에 담고 자외선 레이저를 조사하여 액상 수지를 경화시켜 원하는 형상을 만드는 방식이다.

현재 3D 프린팅 기술에서도 사용되는 방법으로 정교한 부품이나 작품을 만들 때 사용되지만 강도가 약하기 때문에 별도의 건조 과정이 필요하다는 단점이 있다. CAD를 사용해본 경험자라면 STL이 익숙할 수 있는데, Charles Hull은 CAD의 표준 파일 중의 하나인 STL파일의 개발자이기도 하다.

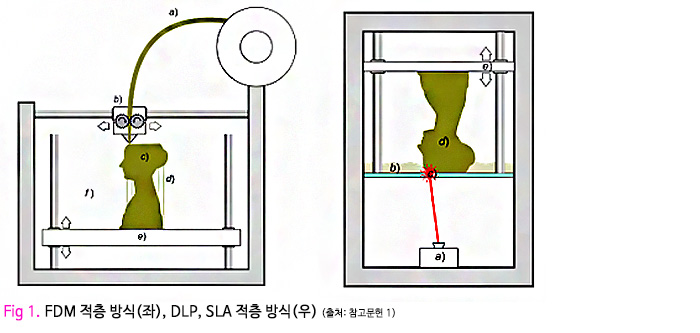

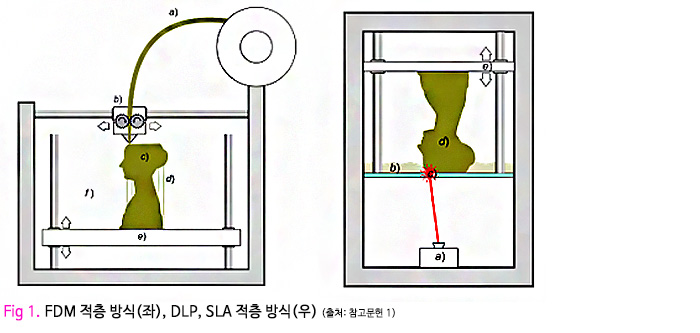

1990년대 후반과 2000년대 초반에 3D 프린팅 기술로 FDM(Fused Deposition Modeling)이 개발되었다. FDM은 열가소성 물질의 필라멘트를 용융하여 노즐을 통해 압출하여 쌓아가는 방식이다. 현재 사용되고 있는 3D 프린팅 적층 기술 중 간단 간단하고 저렴하며 관리가 편리하기 때문에 가장 많이 사용되고 있는 방식이다. SLS(Selective Laser Sintering)은 작업판에 분말 금속 가루를 분사하여 레이저 빔으로 금속 분말 가루를 녹이고 고형화 작업을 반복하면서 적층 형상물을 만들어 가는 방법이다.

2000년대에 들어오면서 3D 프린팅 시장이 매우 발달하게 된다[3]. 그 이유는 2009년이 되면서 앞서 설명했던 FDM과 SLA의 특허 유효 기간이 끝났기 때문이다. 특허에 대한 사용 제약사항이 없어졌기에 3D 프린팅 관련 회사들이 다양한 제품을 들고 나오면서 FDM, SLA 기반 3D 프린터 시장이 커졌다. 또한 3D 프린팅 적층 기술은 발달하면서 가격은 보다 저렴해지게 된다.

2000년대 초반에 광중합체 수지를 빛으로 경화시키는 방법을 사용하는 DLP(Digital Light Processing) 방법이 개발되었다. DLP는 SLA와 비슷한 방식을 사용한다. SLA가 경화성 수지에 레이저 투사를 사용하여 한 줄씩 쌓아가는 방법이라면 DLP는 경화성 수지에 빛을 투사하여 고형화시키는 방법으로 한 레이어씩 출력되기에 만들어지는 속도가 빠르며 정밀한 부품 제작에 용이하다. 2014년에는 SLS에 대한 특허 유효 기간도 끝나면서 FDM, SLA, SLS 즉, 3D 프린터 기술의 대표적인 3대 적층 기술에 대한 기술 개발과 활용이 확대되었다. 그림으로 설명을 간략히 하자면 FDM은 그림과 같이 시료가 작업 판에서 한 층씩 쌓여가는 방식이다. SLS도 FDM가 비슷하지만 입자로 된 시료를 작업 판에 뿌리고 그걸 녹이면서 쌓아간다. DLP와 SLA는 그림과 같이 바닥면에 레이저나 빛이 투사하여 액체상태의 수지가 경화되면서 적층되는 방식이다.

3D 프린팅 기술은 현재 다양한 분야에 사용되고 있으며, 우주 개발 분야에서도 국제우주정거장 내에서 3D 프린팅 장치를 사용하여 필요한 부속품을 직접 만드는 등의 기술 개발 및 실험이 진행 중이다. 보고서에서는 우주 발사체에 사용되는 3D 프린팅 기술 동향에 대해 중점해서 기술하고자 한다. 그 이유는 우주 발사체는 높은 온도, 높은 압력, 극저온, 극한 진동 등 3D 프린팅으로 제작된 부품이 견뎌야 하는 모든 극한 조건을 가지고 있으며 이런 환경에서 검증된 부품은 어떤 곳이든지 사용가능하기 때문이다.

2014년 1월 6일 SpaceX의 Falcon 9 엔진인 Merlin 1D의 9개 중에 하나의 엔진에는 3D 프린팅이 적용되었다[4]. 이는 발사체 분야에서 최초의 3D 프린팅 기술 적용 사례이다. 엔진에서 극저온으로 냉각된 산소를 공급하는 MOV(Main Oxygen Valve)를 3D 프린팅 기술로 제작하여 기존의 주조, 단조 용접 등으로 제작된 MOV와 성능을 비교하였다. MOV는 한국형 발사체의 엔진에서도 동일한 용어를 사용하고 있다. MOV는 극저온으로 냉각된 산소를 고압으로 공급하며 펌프와 연소 시 발생하는 엔진의 진동을 이겨내야 하는 파트이다. 따라서 3D 프린팅으로 제작된 MOV가 정상 작동된다면 엔진의 다른 부위에서도 3D 프린팅으로 제작된 파트의 사용이 가능하다는 것을 나타낸다.

그러면 SpaceX와 NASA는 3D 프린팅 기술을 사용할 경우 어떤 이점이 있기에 3D 프린팅으로 제작된 부품을 로켓 엔진에 사용하려고 하는 것일까? SpaceX의 Elon Musk는 3D 프린팅으로 제작된 부품이 기존의 방식에 비해 강도가 높고, 균열에 대한 내구성이 강하고, 연성이 좋으며 재질의 특성에 따른 품질 변수가 적다고 말하고 있다. 또한 전통적인 방식이 준비과정에서 제작까지 수개월이 소요되는 것과 달리 3D 프린팅은 이틀 안에 제작이 가능하다고 말하고 있다. 로켓 엔진의 대량 생산을 추구하는 SpaceX 입장에서는 짧은 시간에 바로 부품 생산이 가능하다는 점이 3D 프린팅 기술의 최대 이점일 것이다. 생산 기간 감소는 우주 발사체의 발사 비용을 줄이는 역할을 하기도 하며, 비상 상황 발생시 빠른 대처가 가능하게 해주는 역할을 한다.

SpaceX는 2013년 유인 우주선인 Dragon의 비상 탈출용 엔진인 SuperDraco 엔진의 챔버 제작에 3D 프린팅 기술을 적용하였다[5]. SuperDraco는 자발 점화가 되는 연료인 NTO/MMH를 사용하며 연소 시 챔버 내부압력은 69 bar이며 25초 동안 연소가 되며 비추력은 235 초이다. SuperDraco는 사출용 엔진이기에 사출 후 지상 착륙까지 쓰로틀링(throttling) 조절이 되어야 하기 때문에 엔진은 20%에서 80%까지 추력 조절이 가능하다. 2014년 7월까지 3D 프린팅으로 제작된 SuperDraco의 연소기는 80회 이상 300초 이상 연소 유지 시험을 수행하였다. 2015년 5월 Dragon 2의 SuperDraco 엔진을 사용한 사출 시험을 성공적으로 수행하였다.

2017년 5월 미국 회사인 RocketLab의 Electron 로켓이 뉴질랜드에서 발사되었다[6,7]. Electron발사가 가지는 의미는 정부에서 운용하는 발사장이 아닌 개인 사유지에서 최초로 발사가 성공했으며, 3D 프린팅으로 제작된 로켓의 최초 발사라는 데 의의를 가진다.

일반적으로 로켓 엔진 제작은 고온을 견뎌야 하기 때문에 희귀 금속이 포함된 합금을 사용하는데 기존의 방법으로 제작할 경우 가공 후 버려지는 금속의 양이 상당하다. 또한 엔진 구성품으로 다양한 파트가 소요되지만 3D 프린팅을 사용하면 하나의 부품으로 제작이 된다는 점이다. NASA에서 개발되는 로켓 분사기 하나는 기존 개발 방법을 사용할 경우 115 개의 부속품으로 구성이 되지만 3D 프린팅 기술을 사용하면 단 2개의 구성품으로 제작이 가능하다. 실제로 Electron의 엔진 제작에 3D 프린팅 기술을 사용하여 24시간만 소요되었다. Electron 로켓에 사용된 엔진은 Rutherford 엔진이다[6]. 액체 산소와 RP-1이라는 케로신 계열의 연료를 사용하는 엔진으로 지상 추력은 24~25 kN이다. 연료와 산화제를 공급하는 시스템인 펌프는 전기 펌프를 사용하였다. 현재 엔진의 무게를 줄이기 위해 우리나라를 포함해서 많은 나라에서 연구 개발중인 펌프이다.

2022년 기준으로 26번의 Electron 발사로 140기의 위성을 쏘아 올렸으며, 260 기의 엔진이 사용되었다. 앞서 설명한 것처럼 Rutherford 엔진은 무게와 생산 비용을 줄이기 위해 3D 프린팅을 사용하였다. RocketLab은 EBM(Electron Beam Melting) 3D 프린팅 기법을 사용하고 있으며, 연소실, 분사기, 펌프류, 추진체 밸브들을 3D 프린팅으로 제작하였다. ARTEMIS 프로그램의 일환으로 RocketLab은 NASA와의 계약을 통해 달 탐사 우주선인 Photon 우주선을 개발 중이다[8].

이는 NASA의 Capstone 위성을 싣고 자체 추진으로 달의 궤도까지 비행하는 방식이다. 이때 사용될 엔진은 추력 120 N의 HyperCurie 엔진으로 대부분의 파트가 3D 프린팅으로 제작된다. Capstone 임무는 2018년 NASA의 우주망원경인 TESS를 달궤도에 올린 비용의 1/8 정도가 소요될 것으로 예상된다.

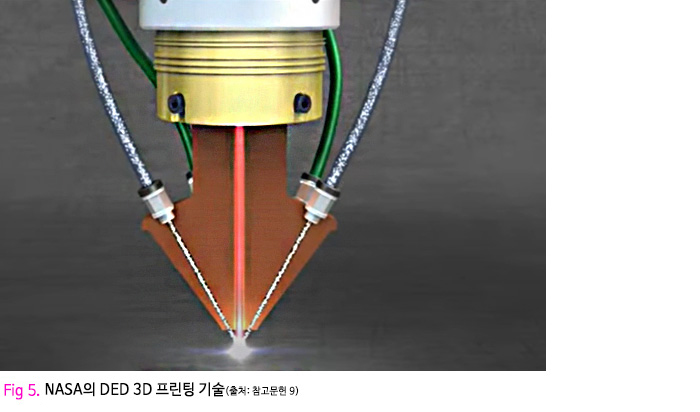

2020년 NASA는 RAMPT(Rapid Analysis and Manufacturing Propulsion Technology) 프로젝트를 진행중이다. RAMPT는 3D 프린팅 기술을 사용하여 로켓 엔진의 주요 구성품을 제조하는 것이다. RAMPT에서는 사용하는 3D 프린팅 기술인 DED(Directed Energy Deposition)는 금속 파우더를 레이저 등으로 가열된 제작판에 불어 용융 시키면서 적층하는 방법으로 앞서 설명한 SLS 3D 프린팅 기술과 유사하지만 노즐 일체형으로 적층이 진행된다.

NASA에서는 엔진 파트 중 제작에 많은 비용과 시간이 걸리는 연소실과 노즐 제작에 주목하고 있다. 노즐이나 연소기의 경우에는 연소 시 발생하는 고온의 환경에서 금속 재질이 견뎌야 하기 때문에 냉각 채널이 있어야 한다. 이런 냉각 채널 제작에 높은 수준의 제조 기술이 필요하고 불량 발생률이 높기 때문에 어려움이 많다. 최근에 RAMPT 팀은 40 인치 지름에 길이 38 인치의 냉각 채널이 있는 노즐을 3D 프린팅으로 제작하였다. 일반적으로 이정도 크기의 노즐을 제작하려면 노즐 설계에 따라 제작 방법, 제조 준비 등의 절차를 포함하여 1년 이상의 시간이 걸린다. 하지만 3D 프린팅 기술을 사용하여 노즐을 제작했을 때 단 30일만 소요되었다. RAMPT팀의 3D 프린팅을 사용한 노즐 제작 성공에 ARTEMIS 프로그램을 진행하고 있는 SLS 로켓팀이 많은 관심을 보이고 있고 RAMPT 팀과 함께 차후 발사될 로켓 엔진이나 유인 우주선의 엔진 제작에 대한 협의가 진행 중이다. RAMPT는 지름은 5 피트 이상 길이 7 피트 크기의 보다 큰 엔진의 노즐을 제작할 계획이다.

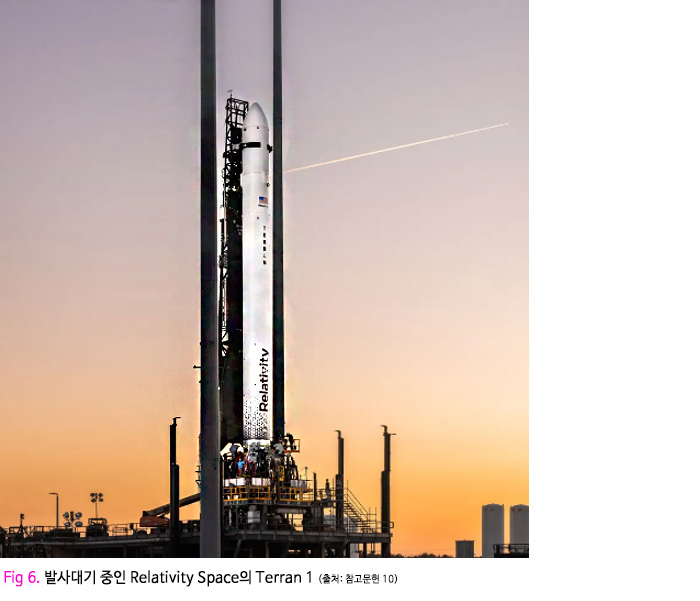

로켓 엔진의 일부나 전체를 3D 프린팅 한 사례와 달리 발사체의 대부분을 3D 프린팅으로 제작한 사례가 있다. 2017년에 Relativity Space라는 기업에서 개발한 Terran 1이다[10, 11]. Terran 1은 지구 저궤도(LEO, low Earth orbit)에 1250 kg의 페이로드를 올릴 수 있으며, 태양 동기궤도(SSO, Sun Synchronous Orbit)에는 최대 900 kg 페이로드를 올릴 수 있는 발사체이며 2단으로 구성되어 있다. Terran 1의 높이는 35.2 m, 지름은 2.3 m이며, 발사 단가는 약 1천2백만 달러이다(Falcon 9의 발사 단가는 약 6천 7백만 달러이다). 1단은 메탄 엔진인 Aeon1 9대가 장착되어 있으며, 2단은 Aeon 1 엔진 1대가 장착되어 있다. Relativity Stargate라는 3D 프린터 제조사를 통해서 별도로 제작되었으며 Terran 1 로켓의 90%는 3D 프린팅 부품으로 구성되어 있다.

이는 기존의 로켓 제작 방식에 비해 부품 수를 1/100 정도 줄였으며, 전체 제작에 60일이 소요되었다. Terran 1은 2023년 3월 11일에 발사 예정이었나 기상 조건으로 인해 발사가 연기된 상태이다. Relativity Space 사는 차세대 재사용 발사체로 Terran R을 개발 중이다. Terran 1과 같이 3D 프린팅으로 대부분의 구성품을 제작하며 Falcon 9과 같이 재착륙을 통한 재사용이 가능하다. 지구 저궤도에 20 ton을 올릴 수 있으며 2024년에 발사예정이다.

국내에서는 한국생산기술연구소에서 2021년 3D프린팅 기술을 사용하여 350 mm 급 추진제 탱크를 제작하는데 성공하였다[12]. 30바 내압 시험에서 별 손상없이 성능이 검증되었다. 기존 방식으로 추진제 탱크 제작 시 6개월이 걸리지만 3D 프린팅 기술을 통해 2주 안에 생산이 가능 해졌다.

2021년 한국항공우주연구원에서 1톤급 산소/메탄 연소기를 3D 프린팅을 사용하여 제작하였다[13]. SUS316과 순동을 사용하여 실린더와 노즐 두 부분으로 3D 프린팅 제작을 하여 결합하였다. 앞서 설명했던 Relativity Space에서 개발한 엔진은 메탄 엔진이며 화성 탐사에서 재사용을 고려하여 LNG를 사용했으며, 한국항공우주연구원에서도 1톤급 메탄 엔진 시험에 LNG를 사용하였다. 32회 이상 연소 시험을 수행했으며 3D프린팅으로 제작된 점화기, 혼합기 등의 손상이 없이 정상 작동되었다. 국내 민간 발사체 벤처 기업인 이노스페이스는 하이브리드 로켓엔진을 기반으로 하는 소형위성 발사체 한빛(HANBIT)를 개발하고 있다[14]. 산화제 공급장치인 터보 펌프를 전기구동 방식으로 전기 펌프를 3D 프린터를 사용하여 제작하였다. 이와 같이 한국생산기술 연구소는 한국항공우연구원과 민간 발사체 기업들과의 협업을 통해 3D 프린팅 기술을 사용한 우주 발사체 부품 개발을 지속 진행할 예정이다.

최근 우주발사체 분야의 최대 이슈는 발사 비용을 최대한 낮추는 것이다. 이를 위해서는 무게를 줄이고 발사체 부품 생산에 들어가는 비용과 기간을 줄이는 것이다. 이를 만족시키는 기술이 3D 프린팅 기술이다. 여러 개의 부속품으로 이루어지는 부분을 단일 부품으로 제작이 가능하게 되었고, 짧은 시간에 대량 생산이 가능해지면서 기존의 제작 기술에 비해 몇배로 비용과 기간을 단축할 수 있게 되었다. 국내에서도 소형 발사체 분야를 시작으로 대형 발사체 부품에 대한 3D 프린팅 기술을 적용한 개발이 진행중이다.

|

(0).jpg)

.jpg)