FGM 기반 고체 연료 제작을 위해 Dip-oscillate coating 기반 공정을 구축 하고자 하였다. 기존 FGM 기반 연료 제작 공정의 경우 양산에 유리한 측면이 있었지만, 연료 포트의 형상에 한계가 있었다. 그리하여 코팅 기반 FGM 제작 공정을 고안 하였는데, 일반적인 딥코팅의 경우 1회 코팅 시 형성 되는 필름의 두께가 얇으며, 두꺼운 필름을 형성하고자 한다면 중력의 영향으로 인해 균일한 두께의 필름을 형성하기 어렵다는 점이 단점으로 꼽혔다. 그리하여 최종적으로 선택 한 코팅 공정은 두껍고, 빠른 속도로 코팅이 가능한 Dip-oscillate coating 방법을 이용하여 FGM을 형성하고자 하였다.

본 칼럼에서는 Dip-oscillate coating에 영향을 미치는 여러 인자들의 요인을 심층적으로 분석하고, FGM을 위한 다중 코팅층 형성의 기반 기술이 되는 균일 두께 단일 층 형성을 위한 세부 조건에 대해 자세히 다루고자 한다.

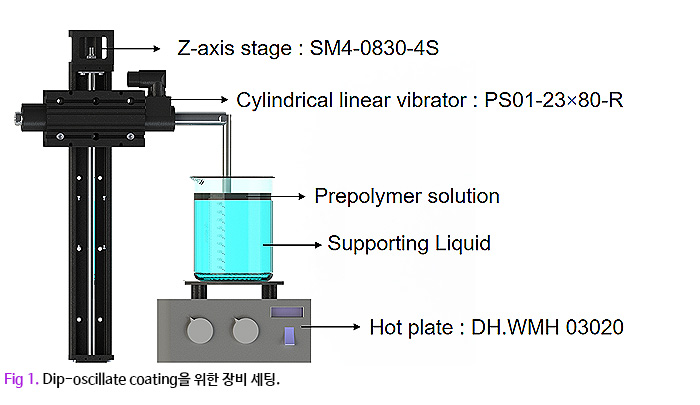

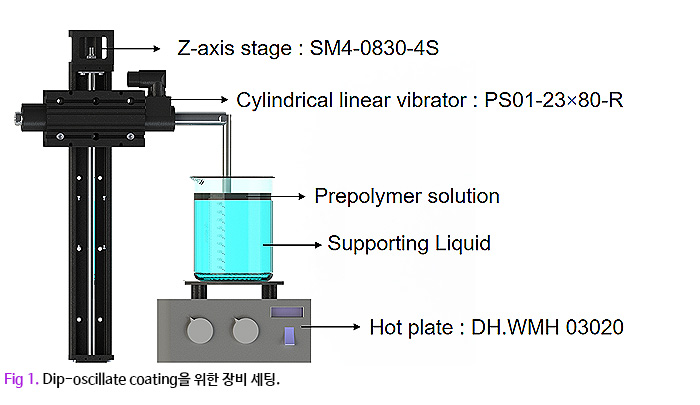

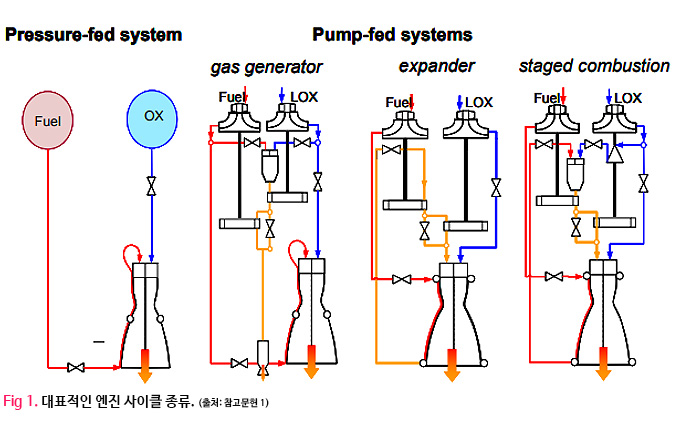

Fig. 1에서는 상기 Dip-oscillate coating을 수행하기 위한 실험 장비 세팅을 설명 하고자한다. 우선, 상층부에 polydimethylsiloxane (PDMS)를 수조에서 10mm 이상의 두께로 첨가하고, 하층부는 동일 밀도의 supporting liquid (70 °C)로 구성된 이중층 수조를 Fig. 7과 같이 제작한다. Supporting liquid는 중성 부력 형성을 위하여 PDMS 용액의 밀도 (1.03 g/cm^3, 상온 조건)와 동일하게 제작되었으며 Glycerol (99.0%, SAMCHUN CO)과 물의 14% v/v 혼합비로 제작되었다.

표면 장력을 최소화 하기 위해 계면활성제 Polysorbate 80 (Tween 80, DAEJUNG)를 첨가하여 라플라스 압력을 최소화하고 진동 시 Substrate로부터 잔여 폴리머들의 분리를 촉진한다. 상기 조건에서의 폴리머 용액과 supporting liquid의 점도는 각각 2.5Pas, 1.58mPas가 된다.

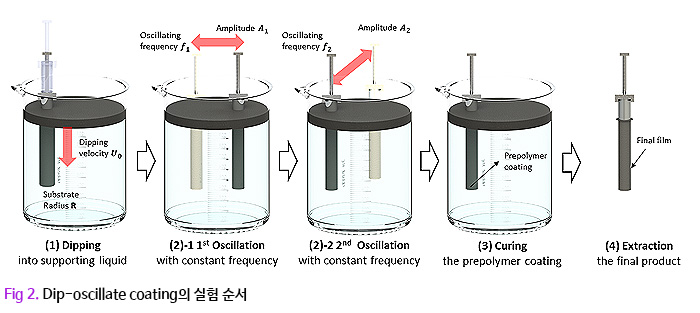

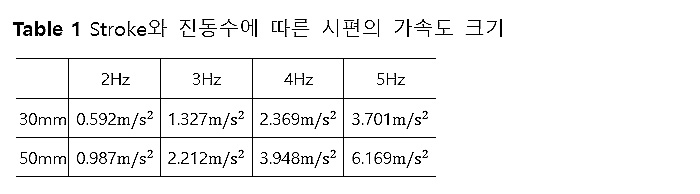

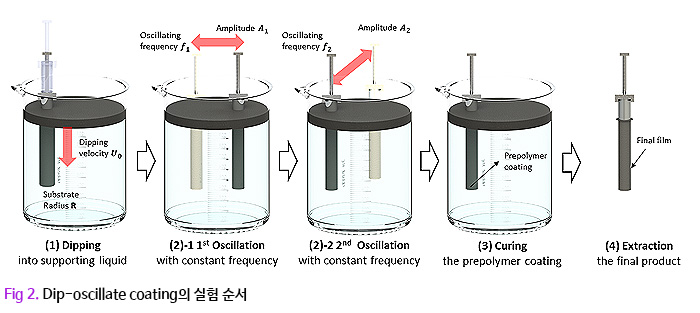

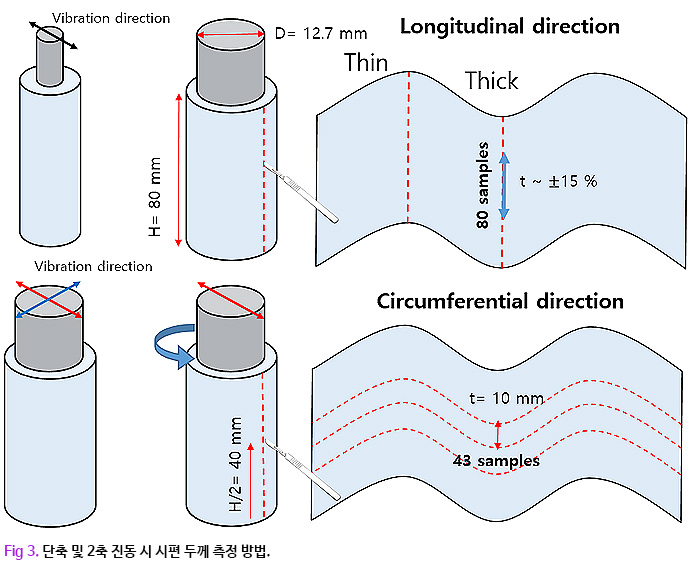

코팅 프로세스는 Fig.2와 같이 Dipping, Oscillation (1차/2차), Curing, measurement로 진행된다. Dipping 과정에서는 스테인리스 시편의 표면에 충분한 폴리머 용액 초기층 형성을 위해 Z-axis stage (SM4-0830-4S, Science Town)을 통해 이중층 수조에 담그게 된다. 이 때, 함입 속도는 2mm/s로 고정시켜두고, 80mm 까지 침지시켜 폴리머 용액이 supporting liquid 내부에서 점성 항력에 의해 시편에 코팅이 되도록 한다. Oscillation 과정에서는 완전히 침지된 시편을 원통형 리니어 모터(PS01-23x80-R, LinMot)를 통해 다양한 진동 조건을 형성하여 주요 파라미터인 A,f,t(각각 진폭, 진동수, 진동 시간)가 두께에 미치는 영향을 확인하였다.

2축 진동의 경우 Fig. 2와 같이 1차 진동을 가한 직후 시편을 시계방향으로 90도 돌려 고정시킨 다음 기존 방향에 대해 수직한 방향으로 2차 진동을 가하는 방식으로 수행되었다. Curing과정은 핫플레이트를 통해 수주의 온도를 1.5/min의 속도로 85도까지 상승시켜 코팅된 폴리머 용액의 경화를 촉진시킨다. 경화는 약 30분 정도 진행되며 충분한 경화가 완료되면 시편을 이중층 수조로부터 추출한다.

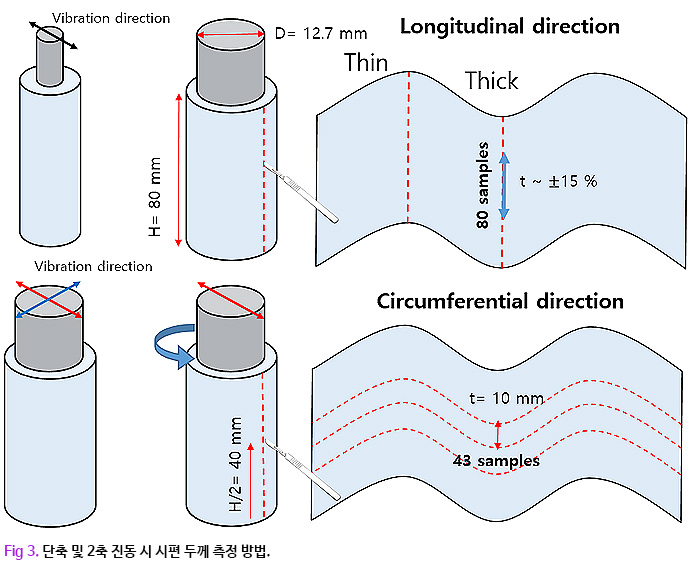

시편 측정은 중심과, 이로부터 아래위로 10mm 떨어진 부분인 총 3군데를 기준으로 잘라 광학 현미경 (OLYMPUS DSX110)을 이용하여 1mm 간격으로 원주방향 두께 프로파일을 측정한다.

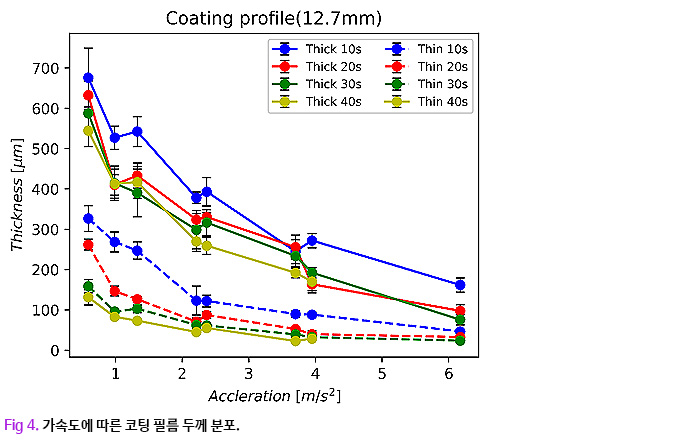

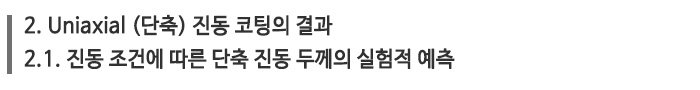

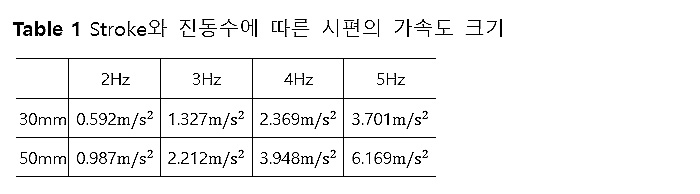

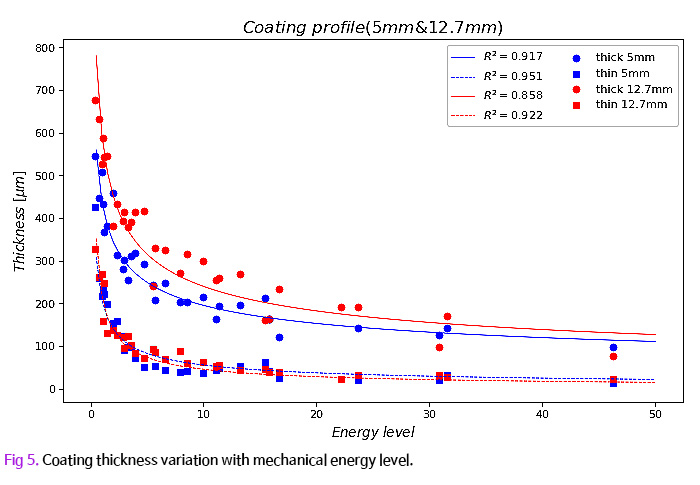

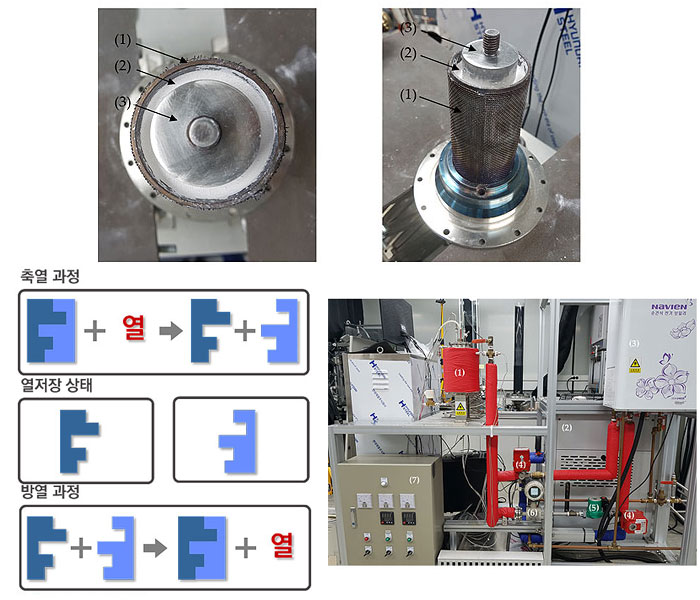

코팅의 두께를 평가 할 수 있는 단일 척도를 찾기 위해 코팅 시편의 Thick 영역과 Thin 영역을 진동수와 진폭에 의해 결정되는 peak 가속도에 따라 Fig. 4에 나타내었다. 시편의 평균 두께는 가속도가 커지거나 진동이 가해지는 시간이 길수록 얇아지는 동향을 볼 수 있다.

또한, 진동방향과 수직한 면이 수평한 면 보다 전 가속도 영역에서 두꺼운 경향을 보이는데 이는 정면에서 받는 압력 항력이 수평면에서 받는 마찰 항력에 비해 크기에 표면에서 더 많은 잔여 폴리머가 박리 되기 때문인 것으로 추정된다.

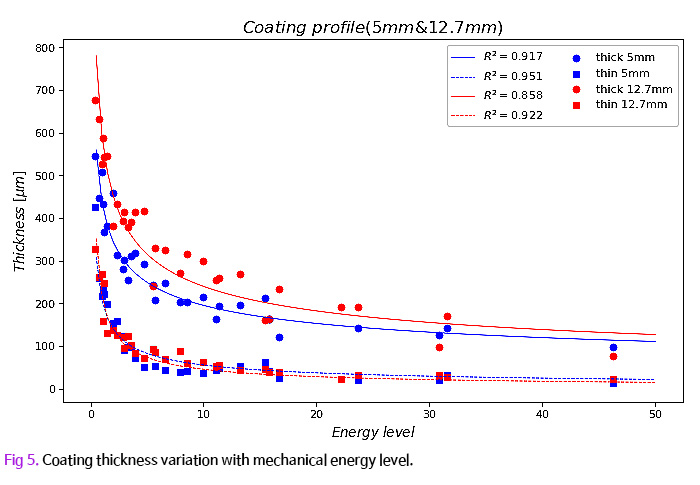

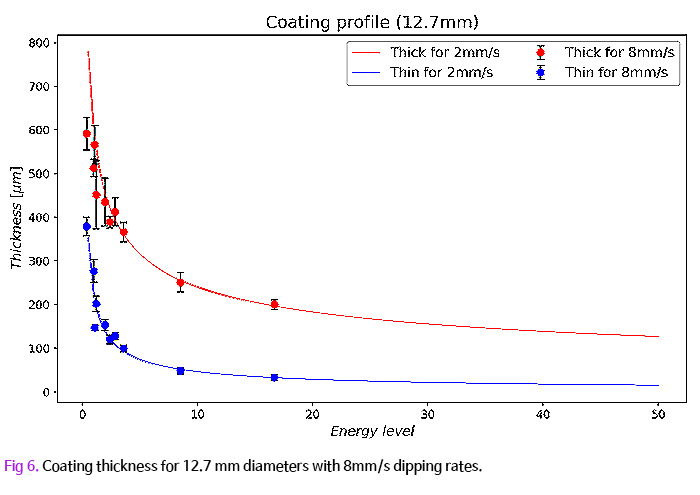

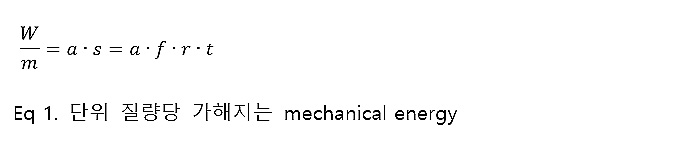

코팅 두께는 단위 질량의 Substrate에 가해주는 힘과 가해준 시간과 속력, 즉 supporting liquid 내부에서의 시편의 이동거리에 각각 반비례 하므로 이를 포함하는 척도인 가진 에너지를 통해 이를 평가하고자 하였다. 또한, 직경 5mm의 시편뿐만 아니라 직경 12.7mm 시편에 대해서도 각각의 실험 케이스를 가진 에너지를 통해 두께 경향성을 표현하였다.

단위질량의 코팅용액에 가해지는 가진 에너지는 위와 같이 정의 할 수 있으며 이 때, a는 peak 가속도, f는 선형 진동기의 진동수, r은 진폭, t는 가진 시간을 의미한다. 가진 에너지가 증가할수록 점차 두께가 감소하는 것을 확인 할 수 있으며 편차 역시도 감소하는 추세를 보였다. 시편의 직경이 클수록 Thick 영역이 더욱 두꺼운 것을 확인 할 수 있으며 Thin 영역은 직경과 큰 관련이 없음을 알 수 있다.

편차는 Thick 영역에 비해 Thin 영역에서 에너지에 따라 훨씬 빠르게 감소함을 확인 할 수 있었다. 진동 전 코팅 두께는 LLD 이론에 의해 두께 구배가 형성되어 편차가 가장 큰 상황이다. 진동 방향 정면에서 가해지는 에너지가 측면에 가해지는 에너지 보다 유의미하게 크기에, 초기부터 정면에 붙어 있었던 잔여 폴리머들이 빠르게 박리되어 Thin 영역의 편차가 급격히 줄어드는 것으로 추정 된다.

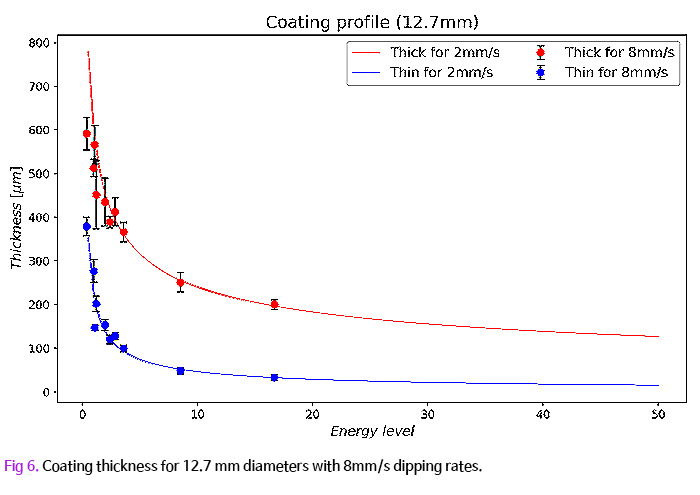

초기두께는 초기 initial drainage time인 약 0.25s 이후부터 최종 형성되는 시편의 두께와 독립적이 된다. 이를 검증하기 위해 이중층 수조 내에 substrate를 dipping시키는 속도 조절을 통해 초기 두께를 다르게 하여 실험을 진행하였다. Dipping 속도는 각각 2mm/s, 8mm/s로 하였으며 이때의 초기 두께는 3.34mm, 4.38mm가 됨을 확인할 수 있었다. 8mm/s 조건일때의 최종 두께를 가진 에너지에 대해 plot 하게 되면 Fig. 5와 같은 결과를 보이게 된다. Solid line으로 표기 된 그래프의 경우 2mm/s로 dipping한 시편의 실험 값의 추세선을 의미한다.

상기 그래프와 같이 5mm 시편 뿐만 아니라 12.7mm 시편 역시도 초기 두께가 달라도 진동 이후 두께는 거의 일치 하였다. 이를 통해 초기 두께는 전 에너지 구간에 대해 최종 코팅 두께에 거의 영향을 주지 않는다는 것을 확인하였다.

|

.jpg)

(0).jpg)